Неисправность при выявлении дыма пыли пара иск или пламени из корпуса буксы это сдо ржд

Обновлено: 16.05.2024

При приемке локомотива локомотивная бригада обязана проверить состояние колесных пар (совпадение рисок бандажа и колесного центра, ослабление бандажа путем его остукивания молотком, наличия ржавчины по месту посадки бандажа на колесный центр, на отсутствие ползунов, наваров, отсутствие цветов побежалости на бандаже), рессорного подвешивания, автосцепных устройств, предохранительных устройств от падения деталей на путь. Осмотреть буксовые узлы локомотива, обратив внимание на надежность болтовых креплений, отсутствие вытекания смазки в нижней части корпуса буксы, попадание смазки на детали тормозной рычажной передачи и колёсную пару, отсутствие трещин в корпусах и крышках букс, целостности наличников букс и их крепление, отсутствие признаков перегрева подшипникового узла (изменение цвета его окраски).

В пути следования при получении информации от любого работника ж.д. транспорта о задымлении или искрении в составе поезда или локомотива немедленно принять меры к плавной остановке поезда служебным торможением для его осмотра, определения причин и характера неисправности.

б.) сообщить об остановке по радиосвязи машинистам вслед идущих и встречных поездов и ДСП станций, ограничивающих перегон;

в.) осмотреть состояние тормозной рычажной передачи на предмет не отпуска тормоза, не отхода колодок от колёсной пары. При необходимости произвести отпуск тормоза или отключение неисправной тележки, выкрутить пробку из ТЦ, выбить валик РП, распустить ТРП.

Одним из признаков заклинивания колесной пары и сползания малой шестерни с вала якоря ТЭД является срабатывание противобоксовочной защиты, реле боксования, отключение защиты и срабатывание реле перегрузки, искрение под колёсными парами локомотива.

При повторном срабатывании защиты необходимо определить характер неисправности (электрическая или механическая).

Характерными признаками разрушения моторно-якорного подшипника являются:

- не равномерное вращение колесной пары, которое определяется протаскиванием подвижного состава;

- отслоение краски и изменение цвета подшипникового щита, запах горелой смазки и выброс ее по подшипниковому щиту.

В этих случаях состав выводится с перегона со скоростью не более 10 км/час до ближайшей станции с отключением ТЭД и тормозов, постоянным контролем локомотивной бригадой за вращением колесной пары.

При нагреве моторно-якорного подшипника:

- если колёсная пара вращается, не выключая ТЭД отключить тормозной цилиндр довести поезд до ближайшей станции со скоростью следования не более 10 км/час. Отцепиться от состава, проверить колёсную пару на вращение в обе стороны, послушать, как работает подшипник. Если колёсная пара вращается свободно и нет постороннего шума – отцепиться от поезда и одиночным локомотивом следовать со скоростью не более 40 км/час до депо;

- если колёсную пару заклинивает, то вызвать ремонтный персонал и согласовать с ними дальнейшие действия.

Характерным признаком нагрева моторно-осевого подшипника является его повышенный нагрев в районе шапки, отсутствие смазки на оси колесной пары в районе подшипника и в рабочей камере.

В этих случаях требуется (после закрепления состава поезда, опускания токоприемников на электровозе и отключения АБ, а на тепловозе остановки ДГУ и отключения АБ) проверить уровень смазки подручными средствами (проволока), открыть лючок шапки, ручкой молотка произвести подбивку кос, добавить смазки и довести поезд до ближайшей станции со скоростью не более 25 км/час. По прибытии на станцию согласовать свои действия через дежурного по депо с руководителями депо.

Характерным признаком неисправности зубчатой передачи является посторонний шум, запах горелой смазки, задымление в районе кожуха зубчатой передачи, повышенный нагрев (определяемый на ощупь или без контактным электронным термометром).

Для определения данной неисправности необходимо проверить крепление и целостность кожуха зубчатой передачи к остову ТЭД, сочленяющие болты, наличие смазки.

В случае отсутствия смазки или повреждения кожуха довести грузовой поезд (пассажирский при отсутствии аварийного нагрева неисправного узла более 80 градусов) до ближайшей станции с отключением ТЭД и тормозов со скоростью не более 10 км/час, наблюдая за неисправным узлом. При прибытии на станцию согласовать свои действия через дежурного по депо с руководителями депо.

При обнаружении нагрева редуктора зубчатой передачи и загорания продуктов смазки в кожухе, потушить его с помощью огнетушителя соблюдая технику безопасности. Осмотреть кожух зубчатой передачи на предмет сползания малой шестерни (появления выпуклости и выгорания краски в форме круга на наружной поверхности верхней части кожуха с обращением внимания на подшипниковый щит в части его нагрева), выждать время для остывания, добавить при необходимости смазки и довести поезд со скоростью не более 10 км/час до ближайшей станции с выключением ТЭД и тормозов. По прибытию на станцию произвести повторный осмотр и через дежурного по депо согласовать свои действия с руководством линейного предприятия.

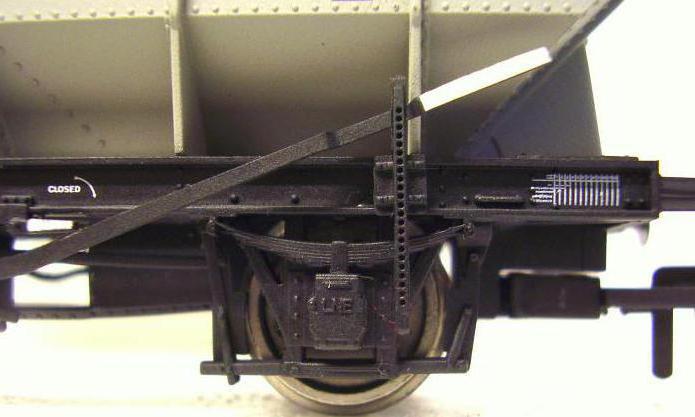

Характерными признаками неисправности буксового узла являются:

повышенный нагрев корпуса буксы относительно соседних, определяемый путем ощупывания тыльной стороной ладони или проверкой без контактным электронным термометром, неравномерный нагрев корпуса буксы в зоне переднего или заднего подшипника и смотровой крышки, вмятины на смотровой крышке, пробоины, кольцевые выпуклости наружу, окалина или цвета побежалости, ослабление болтовых креплений, вытекание смазки в нижней части корпуса буксы из-под передней или задней крышек, попадание смазки на детали тормозной рычажной передачи и колёсную пару, трещины в корпусе и крышке буксы, наличие перекоса и смещения корпуса буксы, смещёние корпуса буксы относительно лабиринта (в сторону поля), о чём говорит блестящая полоска металла на лабиринтном кольце. При остукивании передней части смотровой крышки ниже её центра слышны дребезжащие звуки или двойные удары (отбои), резкий запах горящего масла или расплавленного сепаратора у подшипников с полиамидными сепараторами.

При начальной стадии разрушения подшипников колёсную пару может подклинивать, о чём свидетельствуют ползуны по кругу катания и нагрев обода колеса.

При полном разрушении подшипников колёсная пара может идти юзом, букса может иметь черный цвет по отношению к другим в зимний период.

При обнаружении аварийного (более 80°С; температура узла отличается от температуры окружающего воздуха более чем на 50 градусов) нагрева буксы у локомотива необходимо в первую очередь определить зону нагрева путем разницы температур корпуса заземляющего устройства и задней крышки корпуса буксы. В случае нагрева корпуса токоотводящего устройства произвести его снятие и закрепление на кронштейне.

В случае выявления разрушения подшипника, нагрева оси и заклинивания колесной пары или зубчатой передачи, наличия металлической стружки дальнейшее следование запрещено без исключения вращения колесной пары. В остальных случаях нагрева корпуса буксы продолжить движение до ближайшей станции со скоростью не более 10 км/час, приняв все меры для исключения попадания пыли и влаги в корпус буксового узла, с осуществлением постоянного контроля за состоянием буксы.

При обнаружении аварийного (более 80°С) нагрева буксы, редуктора зубчатой передачи, МОП. МЯП у локомотива, следующего с пассажирским поездом, затребовать вспомогательный локомотив с хвоста для вывода пассажирского поезда с перегона до ближайшей станции. Локомотив следует резервом до ближайшей станции со скоростью не более 10 км/час, с осуществлением постоянного контроля за неисправным узлом.

Машинист помни, что после остановки поезда по показаниям средств контроля (при обнаружении неисправных букс или заторможенных колес) осмотр должен быть произведен не позднее 20 минут от момента остановки.

Во всех случаях охлаждение снегом и водой запрещено.

При возникновении неисправностей буксовых узлов вагонов:

- принять меры к снижению скорости до 20 км/ч служебным торможением и следовать с особой бдительностью, наблюдая за составом, на путь приёма станции с остановкой поезда;

- остановить поезд служебным торможением на перегоне, проследовав хвостовой частью поезда напольные устройства средств контроля. Сообщить об остановке поезда машинистам поездов, находящихся на перегоне, осмотреть неисправные вагоны и доложить дежурной по станции (поездному диспетчеру) о возможности следования поезда на станцию или затребования к поезду работников вагонного хозяйства. В случае остановки пассажирского поезда машинист обязан сообщить об этом начальнику поезда и совместно с ним осмотреть неисправные вагоны. В зависимости от состояния узлов и деталей начальник поезда принимает решение о возможности их следования с поездом, о чём докладывает дежурному по станции (поездному диспетчеру).

Порядок действий при возникновении неисправностей тормозного оборудования вагонов:

В случае обнаружения искрения в составе поезда при отпущенных тормозах остановить поезд служебным торможением для проверки состава поезда и устранения неисправности, вызвавшей искрение.

Для обнаружения ползунов, наваров, выщербин тщательно осмотреть поверхности катания колёс, при необходимости произвести протяжку состава.

В случае остановки поезда на перегоне (станции) из-за самопроизвольного срабатывания автотормозов во всём составе (падения давления в тормозной сети), когда не известно о свободности смежного пути машинист остановившегося поезда обязан включить на локомотиве два красных буферных фонаря и немедленно сообщить об остановке поезда по радиосвязи машинистам попутного и встречного направления, ДСП ограничивающих перегон, ДНЦ. Помощник машиниста (предварительно проинструктированный машинистом), уходя для осмотра поезда, обязан иметь при себе сигнальные принадлежности, тормозной башмак, разводной ключ (из технической аптечки на локомотиве), носимую радиостанцию (при наличии), выписать из натурного листа номер хвостового вагона (сверенный со справкой ф. ВУ-45). Произвести осмотр всего состава на предмет выявления причин срабатывания тормозов в составе. Дойдя до хвостового вагона убедиться в том, что вагон является хвостовым по закрытому концевому крану, подвешенному на кронштейне тормозному рукаву, хвостовым сигналам, исправному состоянию автосцепки. Сверить номер хвостового вагона, а в пассажирском поезде дополнительно убедиться через проводника. При подозрении на саморасцеп вагонов принять меры для закрепления отцепившейся части поезда (тормозными башмаками, ручными тормозами), доложить машинисту и определить порядок действий по согласованию с ДНЦ.

В зависимости от установленной при осмотре вагонов причины срабатывания тормозов предпринять следующее:

1. В случае заклинивания колесных пар необходимо распустить авторегулятор: выбить валик рычага серьги мертвой точки или разъединить привод авторегулятора.

2. При не отпуске тормоза необходимо выкрутить пробку тормозного цилиндра и подвязать поводок клапана дополнительной разрядки так, чтобы клапан находился в открытом состоянии.

3. Если произошел излом подводящей трубки в месте соединения с воздухораспределителем, необходимо перекрыть разобщительный кран. Отпустить тормоз при помощи клапана дополнительной разрядки, осмотреть колесные пары на наличие ползунов. В случае излома подводящей трубки в месте соединения c магистральным трубопроводом, отверстие необходимо заглушить металлической или деревянной пробкой.

4. При изломе магистральной трубы, когда восстановить её не представляется возможным, необходимо доложить о неисправности дежурному впереди расположенной станции и согласовать с диспетчером участка порядок вывода поезда с перегона при помощи обводной магистрали.

Буксовые узлы служат для того, чтобы передавать давление вагона, которое он создает, действуя на шейки колесных пар, а также для того, чтобы ограничить продольное и поперечное сечение этой пары.

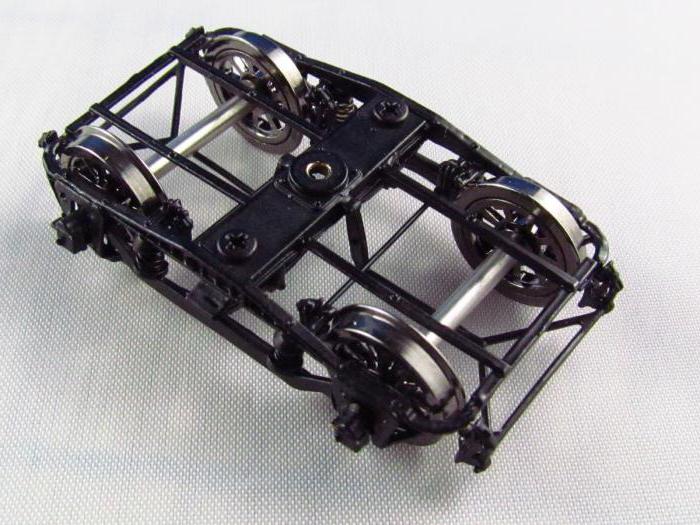

Устройство узла

Если говорить об устройстве буксового узла, то важно сразу отметить, что он является важнейшей составляющей частью колесной пары вагона. Установка или же демонтаж этого элемента проходит также совместно с монтажом или заменой колесной пары. Кроме того, что было описано выше, узел также предназначается для того, чтобы установить прочное соединение между парой колес и рамой тележки. Зацепление осуществляется через надбуксовые рессорные подвешивания. Еще одной задачей, для которой предназначается буксовый узел вагона, стало хранение смазки для роликовых подшипников. Другими словами, эта деталь является своеобразной емкостью. Этот элемент также ограничивает ненужное движение пары колес относительно рамы тележки и передает нагрузку массы вагона на шейку оси.

Составные части узла

Буксовый узел грузового вагона состоит из большого количества частей.

Первая часть - это корпус с приливами, которые предназначаются для рессорного подвешивания.

Второй элемент узла - это лабиринтное кольцо. Месторасположение этой детали - задняя крышка корпуса буксы. Оно напрессовывается на предподступичную часть оси.

Следующий элемент - это роликовые подшипники. Этот элемент узла состоит из внутреннего кольца, имеет сепаратор с цилиндрическими роликами и имеет наружное кольцо.

Далее, небольшая деталь, которая называется упорным кольцом и располагается между роликовыми подшипниками.

Еще одно устройство, которое предназначено для установки наружного подшипника - это стопорное кольцо.

Тарельчатая шайба или же корончатая гайка необходимы для того, чтобы осуществить торцевое крепление.

Буксовый узел также имеет крепительную крышку, войлочные и резиновые прокладки между деталями и смотровую крышку.

Все эти элементы соединены в единый узел, который и получил название буксы.

Способ соединения

В настоящее время существует два вида крепления узла к тележке. Называются они челюстной и бесчелюстной.

Если говорить о втором варианте исполнения, то в этом случае корпус узла, к примеру с пассажирского вагона, будет иметь два кронштейна, которые предназначены для осуществления такой процедуры установки узла, как надбуксовое рессорное подвешивание. Детали крепления узла обладают отверстиями, через которые они крепятся к раме тележки при помощи такой детали, как шпинтоны. В таких случаях установки лабиринтная часть буксы отливается вместе с ее корпусом и образует цельную конструкцию.

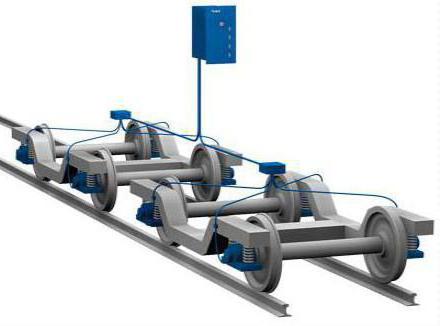

Очень важно следить за температурой нагрева буксы во время движения, а потому верхняя часть корпуса имеет несквозное отверстие, которое предназначено именно для крепления СКНБ. Аббревиатура СКНБ расшифровывается как сигнализатор контроля нагрева букс. Стоит добавить, что при монтаже таким способом лабиринтное кольцо надпрессовывается и устанавливается только с предварительным нагревом этой детали до температуры в 125-150 градусов по Цельсию.

Какие неисправности буксового узла могут возникнуть?

Так как этот элемент имеет множество составных частей, а также деталей, которые движутся, то их износ, истирание и выход из строя вполне логичны. А по причине того, что пассажирские или грузовые вагоны перевозят большое количество людей или ценного материала, выход из строя узла повлечет за собой практически катастрофу.

К неисправностям можно отнести следующее:

- Разрушение подшипника. Чаще всего происходит из-за того, что ролик заклинивает, и он перестает делать вращательное движение.

- Возможно возникновение такой проблемы, как нарушение торцевого крепления. Чаще всего происходит из-за того, что гайка сходит с шейки оси или же обрываются головки болтов.

- Возможна такая неисправность, как проворот внутреннего кольца подшипника или излом шейки оси.

- Неисправностью считается и тот момент, при котором температура нагрева буксового узла превышает 70 градусов по Цельсию.

Признаки неисправности узла

Существует ряд признаков, по которым можно определить, что работоспособность этого элемента вагона нарушена и требуется осмотр и ремонт. К таким признакам можно отнести скрежет или постукивание, которое периодически становится слышно во время движения состава.

Так как подшипники внутри буксы металлические, то звук того, как эти предметы пересыпаются при движении, также является признаком поломки узла. Такие инциденты, как вытекание смазки из лабиринтного кольца, окалина или цвета побежалости на буксе, наличие дыма из узла либо же его запах уже после остановки вагона, также являются признаками того, что букса неисправна и требуется ремонт. К неисправностям буксового узла относится также слишком высокая температура в верхней части элемента. Заметить именно этот признак проще, чем остальные, так как ведется контроль над этим параметром, срабатывает автоматическая сигнализация.

Безопасность движения

Безопасность движения всего поезда сильно зависит именно от исправной работы этого узла. Из-за того, что состав развивает довольно большую скорость, температура нагрева буксы может увеличиваться с очень большой скоростью - до 20 градусов по Цельсию в минуту. Из-за сильного перегрева увеличивается шанс на такую поломку, как проворот кольца или заклинивание всей детали. Возникновение одной из этих двух неисправностей буксового узла повлечет за собой сход вагона с рельс.

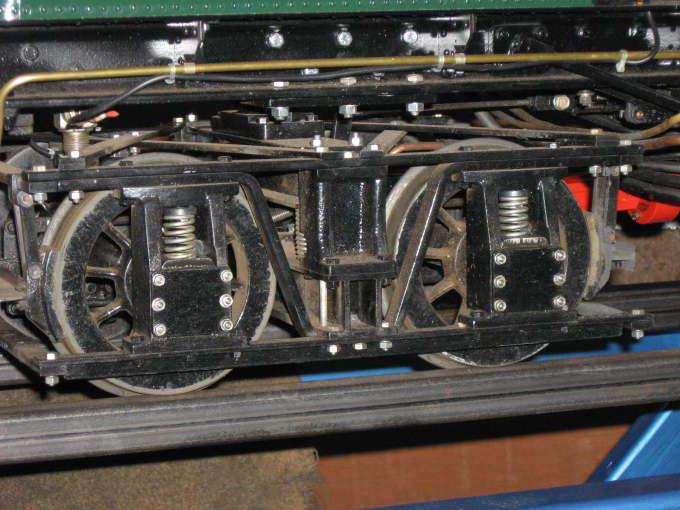

Букса электровоза

Осуществлять ремонтные работы необходимо либо в срок, установленный технической документацией, либо при возникновении поломки. Отличия между конструкциями этого элемента грузового вагона или электровоза практически нет, а потому пример ремонта буксового узла можно рассмотреть на такой модели электровоза, как ВЛ80.

Разбор узла начинается с того, что отворачивается гайка, а после выбивается болт. Очень важно проверить его резьбу. Стоит отметить, что обмывка всех частей буксы также является важной частью ремонта, так как загрязнение приведет к тому, что подшипники могут перестать вращаться. Но здесь нужно учитывать факт того, что после окончания обмывки до разборки элемента не должно проходить более чем 6 часов. Это аргументируется тем фактом, что более длительное нахождение влаги на деталях приведет к слишком быстрому появлению коррозии.

Что нужно проверить при ремонте

Роликовые подшипники подвергаются очень тщательной мойке. Сначала их промывают мыльной эмульсией, после этого еще раз промывают в бензине, после чего нужно их насухо вытереть салфетками. После они также проходят такие процедуры, как осмотр, обмер и дефектоскопию.

При осмотре этих элементов очень важно обращать внимание на наличие таких дефектов, как следы от перегрева, трещины, которые чаще всего возникают на кольцах, сепараторах или роликах. Стоит отметить, что почти 37 % всех неисправностей буксовых узлов возникает из-за того, что происходит усталостное разрушение или износ центрирующей поверхности сепаратора.

Для содержания буксового узла с подшипниками качения в исправном состоянии предусмотрен их контроль в эксплуатации и выполнения промежуточной и полной ревизии буксового узла на основании Инструктивных указаний 3-ЦВРК.

Наружный осмотр букс производят в пунктах подготовки вагонов к перевозкам, формирования, технического обслуживания и оборота вагонов, а также в депо.

Основным признаком возможной неисправности буксового узла вагонов является, как правило, повышенный нагрев корпуса буксы. Однако встречаются такие неисправности роликовых подшипников, которые на первоначальной стадии не вызывают нагрева букс, но представляют серьезную угрозу для безопасности движения поездов. Поэтому при встрече поездов в пунктах технического обслуживания необходимо выявлять возможные неисправности буксовых узлов по температурным режимам и внешним признакам.

В пунктах технического обслуживания у прибывшего поезда, кроме наружного осмотра букс и проверки крепления крышек, на ощупь сразу же после прибытия поезда определяют температуру верхней части букс, которая по всему составу должна быть примерно одинаковой.

Причинами повышенного нагрева букс являются:

а) излишнее количество смазки, при этом поверхность верхней части корпуса буксы нагревается равномерно, а из лабиринтной части буксы вытекает смазка. Для выявления причин нагрева необходимо вскрыть смотровую крышку. Этот нагрев может произойти непосредственно после монтажа (ревизии), что определяется по ее дате на бирке. Если монтаж производился за месяц или менее до выявления нагрева, то колесную пару можно допустить к эксплуатации;

б) заедание в лабиринте вследствие отсутствия зазора между лабиринтной частью корпуса буксы и лабиринтным кольцом, при этом задняя часть корпуса буксы нагревается больше передней. В этом случае колесную пару следует заменить;

в) ненормальная работа роликовых подшипников, вызывающая резко повышенный нагрев буксы. Это может произойти из-за неисправности подшипников; разрыва внутреннего кольца, малого осевого и радиального зазоров подшипников, излома или износа сепаратора, отсутствия или потери смазкой своих свойств, неправильной сборки подшипников и других дет алей, попадания посторонних тел (песок, металлические включения и т.п.), неправильной сборки тележки (перекос

рамы, неточная установка шпинтонов и т.д.).

В этом случае, прежде всего, следует проверить внешним осмотром состояние буксового узла, затем вскрыть смотровую крышку для определения состояния подшипников и торцевого крепления. Предварительно переднюю часть буксы тщательно протереть. При обнаружении вышеперечисленных или других неисправностей колесную пару заменить, а обе буксы этой колесной пары подвергнуть полной ревизии. Использовать снег и воду для охлаждения буксы запрещается.

Крышку имеет право снимать старший осмотрщик вагонов пункта технического обслуживания или, как исключение, осмотрщик вагонов, сдавший испытания на право производить промежуточную ревизию в установленном порядке. Крышку необходимо снимать с соблюдением условий, не допускающих попадания в буксу и крышку различных загрязнений, посторонних твердых частиц и влаги.

Характерные неисправности букс, выявляемые по внешним признакам, приведены в Инструкции осмотрщику вагонов № ЦВ-ЦЛ-408.

На все колесные пары, выкатываемые по нагреву букс, обнаруженному системами контроля нагрева букс или осмотрщиками вагонов, а также те колесные пары, у которых при полных ревизиях букс будут обнаружены роликовые подшипники с неисправностями или полностью разрушенные, составлять акт и заполнять бланк плана, в котором указывать, как был обнаружен нагрев (показанием системой контроля нагрева букс или осмотрщиком вагонов). Указанный выше план расследования и акты сразу же после осмотра направлять в железнодорожные администрации не позднее десятидневного срока (полностью разрушенными считаются те подшипники, у которых при полной ревизии букс оказались разрушенными все детали (кольца, ролики, сепаратор)).

Обнаружение неисправностей вагоных букс

методом Басалаева В.М.

1. Многолетний анализ показал, что причину разрушения роликового подшипника намного проще установить в его начальной стадии, т.е. когда в буксе сохранена смазка и детали не успели прийти в полную негодность.

2. Разрушения буксового узла подразделяют на следующие основные виды:

2.1. Выработка дорожек качения.

2.2. Разработка гнезд сепаратора.

2.3. Местная выработка посадочной поверхности корпуса от проворачивания наружных колец.

2.4. Выработка шейки оси от проворачивания внутренних колец или закрепительной втулки.

2.5. Раковины на дорожках качения.

2.6. Отколы заднего бурта подшипника.

3. Способы ощупывания и обстукивания роликового буксового узла в настоящее время неэффективны, даже полное разрушение торцевого крепления не обнаруживается обстукиванием, если в буксе много смазки и она загустела, как бывает зимой.

Ощупывание букс может не дать желаемого результата, т.к. при определенных режимах работы роликовой буксы перепад температуры в 20 о С в одном подшипнике между наружным и внутренним кольцами допустим, а между наружным кольцом и корпусом буксы он может дойти до 50 о С.

4. При возникшей опасной неисправности - провороте внутреннего кольца - нагрева буксы может не быть вообще. Смазка по внешнему виду - в хорошем состоянии, визуально подшипник исправен, а внутреннее кольцо заднего или переднего подшипника свободно вращается на шейке оси.

Проворот внутреннего кольца вызывает ступенчатый износ шейки оси глубиной до нескольких мм. За счет ступенчатого износа шейки оси корпус буксы наклоняется. Возникает значительный перекос корпуса буксы в сторону диска колеса. Износ шейки оси от проворота кольца переднего подшипника вызывает перекос в противоположную сторону. Ролики и дорожки качения внутренних и наружных колец перегружаются, что приводит к усталостному выкрашиванию дорожек качения.

Проворот внутренних колец ведет к разрушению подшипников и шейки оси, но металлические примеси никогда не выбрасываются наружу, т.к. скапливаются вместе со смазкой внизу, в зазоре, образовавшемся при выработке шейки оси. При всех названных неисправностях, явно угрожающих безопасности движения, крепление стопорной планки не всегда нарушается, металлические примеси в смазке могут быть незаметны.

5. Учет неисправностей показал, что чаще всего разрушается задний подшипник. Неисправности заднего подшипника можно обнаружить по изменению посадочных зазоров между корпусом буксы и лабиринтным кольцом. У исправной буксы зазор между лабиринтным кольцом и корпусом примерно одинаков вверху и внизу и составляет примерно 1,5 мм.

6. Возникшая разница зазоров вверху и внизу буксы свидетельствует о начавшемся разрушении заднего подшипника. Например, в начальной фазе разрушения заднего подшипника заднее кольцо, проворачиваясь на шейке оси, делает выработку в 1 мм. Следовательно, корпус буксы верхней частью как бы сядет на лабиринтное кольцо. Зазор между лабиринтным кольцом и корпусом в нижней части буксы увеличивается на 1 мм, а в верхней части уменьшается на величину выработки шейки оси или совсем исчезает.

При дальнейшей эксплуатации лабиринт корпуса буксы начнет контактировать с лабиринтным кольцом. Ускорится нагрев узла и его дальнейшее разрушение.

7. Для замера зазоров применяется специальный шаблон:

|

8. Когда разрушается ПЕРЕДНИЙ ПОДШИПНИК (проворот, выработка дорожек качения и т.д.) корпус буксы как бы "съезжает" верхней частью с лабиринтного кольца. При этом зазор между корпусом буксы и лабиринтным кольцом в верхней части буксы увеличивается на величину выработки шейки оси, а в нижней уменьшается на эту же величину или совсем исчезает. При любом подозрении на незначительный перекос буксы необходимо проверить зазоры, для чего ввести клиновидный конец шаблона между корпусом буксы и лабиринтным кольцом. Если зазор в верхней части больше чем зазор в нижней точке на 1 мм и более - то это указывает на неисправность переднего подшипника. И наоборот, если зазор внизу больше чем вверху на 1 мм и более - это говорит о неисправности заднего подшипника.

9. Появляющиеся на дорожках качения подшипников раковины можно обнаруживать следующим образом: при осмотре пружинного комплекта в верхней и нижней частях пружин тележки ЦНИИ-Х3 видны яркие полосы металлической пыли шириной 4-5 мм. При ползунах и наварах такой металлической пыли не образуется.

10. Если по кругу катания одной из колесных пар появились частые ползуны (прихваты), не выходящие из допустимых размеров, то это свидетельствует о разрушении одной из букс этой колесной пары. В пути следования временами происходит заклинивание подшипников из-за разрушения сепараторов, трещин внутреннего кольца, приводящее к периодическому движению колесной пары "юзом". При выявлении ползунов нужно проверить так же, исправен ли тормоз, нет ли завалов рычагов, однотипны ли тормозные колодки, нет ли иных причин, вызывающих временное заклинивание колесных пар.

11. Частые нарушения торцевого крепления (срыв резьбы гайки М110, болтов) или откол бурта внутреннего кольца заднего подшипника вызывает значительное увеличение осевого смещения корпуса буксы относительно шейки оси колесной пары. Возникает трение между верхней опорной частью буксы и боковиной тележки, что приводит к настрагиванию в этом месте металлической пыли и нагреву трущихся поверхностей, в результате образуется конденсат, который, смешиваясь с металлической пылью, стекает по верхней опорной части корпуса буксы ржавыми подтеками (цвета сурика) заметными в любое время суток.

12. При обследовании буксы клиновидная часть шаблона вводится в паз между лабиринтным кольцом и корпусом буксы в верхней части и по делением, нанесенным на острие шаблона, фиксируется величина зазора. После этого так же измеряется величина зазора в нижней точке. Полученные величины зазоров верхней и нижней точек сравниваются и, если их разность составляет более 1 мм, то это свидетельствует о начале разрушения буксового узла.

13. Тщательному осмотру и обследованию должны непременно подвергаться все буксы, колесные пары которых имеют ползуны, навары, неравномерный прокат и др. дефекты, т.к. из-за них увеличивается динамическое воздействие на детали подшипников, что приводит к преждевременному выходу из строя буксового узла.

14. Специальный клиновидный шаблон для замеров зазоров делает возможность замерить зазоры между лабиринтным кольцом и корпусом буксы в верхней и нижней точках с точностью до 0,1 мм, а сдвиг корпуса буксы относительно лабиринтного кольца до 0,2 мм.

Сдвиг корпуса буксы относительно лабиринтного кольца более 1,5 мм указывает на неисправность.

Для определения сдвига корпуса буксы по отношению к лабиринтному кольцу шаблон имеет выступ 1,7 мм на стороне, противоположной клиновидному концу.

Шаблон выступом упирается в торец корпуса буксы, а впадина - в торец лабиринтного кольца.

Зазор любого размера между выступом шаблона и торцом корпуса буксы указывает на повреждения торцевого крепления.

Читайте также: