Как производится проектирование и постройка судов

Обновлено: 16.05.2024

Сварочные работы при формировании корпуса судна на построечном месте относятся к наиболее трудоемким и ответственным. Монтажные соединения корпусных конструкций приходится сваривать в разных пространственных положениях. Длина отдельных сварных швов невелика. Многие швы расположены в неудобных, стесненных местах. Эти обстоятельства затрудняют сварку монтажных соединений и ограничивают применение автоматической сварки. На долю автоматической сварки под флюсом приходится 3% общего объема сварочных работ.

Достаточно широко применяют полуавтоматическую сварку в среде защитных газов, но для ее применения необходимо обеспечить защиту электрической дуги от ветра и обеспечить эффективную вентиляцию внутренних помещений. Для сварки монтажных соединений используют и полуавтоматическую сварку порошковой проволокой, которая обеспечивает высокое качество сварных соединений.

Большой объем сварки выполняется вручную, что снижает производительность и качество сварочных работ.

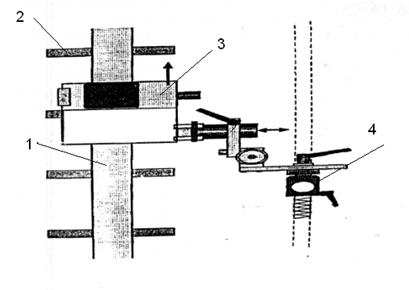

В судостроении используется также специальное оборудование для сварки вертикальных соединений корпусных конструкций в среде углекислого газа. На рис.5.24.показана схема работы автомата Railtrac. На бортовую секцию параллельно сварному соединению устанавливается рельс 1 и закрепляется на обшивке магнитными или вакуумными скобами 2 или винтами. В процессе сварки по рельсу перемещается каретка 3 с держателем сварочной горелки 4. Управление процессом сварки осуществляется с пульта дистанционного управления. Скорость сварки – 0,10-0,15 м/мин. На такую сварку приходится до 2% сварочных работ на построечном месте.

Рис.5.24. Автомат Railtrac для сварки вертикальных швов

Сварку начинают после окончательной проверки положения установленной на построечном месте секции и закрепления монтажных соединений электроприхватками или гребенками.

Первыми, как правило, свариваются монтажные стыки (поперечные швы), затем пазы (продольные швы). Сварку стыков секций должны вести одновременно несколько сварщиков, чтобы обеспечить равномерную усадку швов и уменьшение получаемых деформаций. Каждому сварщику отводится участок шва длиной 4-5 м.

Подварка швов обшивки (сварка с обратной стороны шва) должна выполняться сразу после основного шва, чтобы исключить возможность образования трещин.

После сварки обшивки приступают к приварке недоваренных участков набора.

Выполненные на построечном месте монтажные стыки относятся к наиболее ответственным сварным соединениям. Правилами Классификационных обществ установлены повышенные требования к контролю этих швов. Так, например, объем неразрушающего контроля монтажных швов верхней палубы, днища, бортов достигает 20% длины швов.

Большое число монтажных соединений при формировании корпуса судна на построечном месте, особенно при секционном способе, может привести к значительным общим сварочным деформациям.

Для определения ожидаемого изгиба килевой линии корпуса на различных стадиях формирования разработаны расчетные методики. Результаты расчетов учитываются при выборе последовательности сборки и сварки и при монтаже ответственных конструкций, например, при монтаже валопровода.

Формирование надстроек

Судовые надстройки являются наиболее насыщенным районом судна. Например, в надстройках транспортных судов находится от 100 до 220 помещений. В надстройках научно-исследовательских судов число помещений достигает 1200.

С изготовлением и монтажом надстроек транспортных судов связано от 8% до 22% общей трудоемкости постройки судна.

Как для основного корпуса, так и для надстроек применяют два основных способа формирования: секционный и блочный.

При секционном способе наибольший объем работ по изготовлению, монтажу и оборудованию надстроек выполняется на судах в стапельный и достроечный периоды, что увеличивает продолжительность постройки судна.

Предварительное изготовление крупных насыщенных блоков надстроек параллельно с формированием корпуса позволяет сократить период постройки судна.

Надстройка при изготовлении вне судна может формироваться одним или несколькими блоками в зависимости от размеров самой надстройки и грузоподъемности кранового оборудования для установки этих блоков на корпус.

Технологический процесс формирования блоков надстроек из объемных секций (ярусов) осуществляется на открытой площадке и включает следующие основные операции:

– установка на площадке опорных стоек по периметру надстройки;

– установка объемных секций 1-го яруса, проверка их положения;

– сборка и сварка секций первого яруса надстройки;

– установка первого яруса лесов;

– установка секций 2-го яруса надстройки на 1-ый ярус;

– сборка и сварка секций 2-го яруса между собой и с 1-м ярусом. И так далее до формирования всего блока надстройки.

По окончании сборки блока надстройки из объемных секций производится правка конструкций, установка насыщения и оборудования, проводятся испытания и установка обухов для подъема и установки блока.

При установке блоков на палубе судна привариваются фиксирующие устройства, служащие для принудительной наводки вертикальных конструкций блока на линии разметки (рис. 5.26).

Рис. 5.26. Схема установки упоров для центровки блока надстройки.

1 – верхняя палуба; 2 – лист упора; 3 – поясок упора.

Установка блоков надстройки на корпус может осуществляться на стапеле или на плаву стапельными или плавучими кранами (рис.5.287. Окончательная отделка помещений надстройки осуществляется на судне.

Рис. 5.27. Установка блока надстройки двумя плавучими кранами

Методы постройки судов и способы формирования корпуса

Наиболее важный период строительства любого современного судна связан с построечным местом, где формируется его корпус, монтируется большая часть механизмов, систем, устройств, оборудования. Этот период называется стапельным. Трудоемкость всех работ, выполняемых на построечном месте, достигает 40% общей трудоемкости постройки судна.

Технология и организация работ в стапельном периоде, а также его продолжительность определяются:

– методом организации постройки судна;

– способом постройки судна;

– схемой формирования корпуса.

В практике судостроения чаще всего применяются два метода организации постройки судов:

– на одной позиции (без перемещения судна);

– с перемещением судна по нескольким позициям (в том числе поточно-позиционный при строительстве серии судов).

При первом методе организации судно от закладки корпуса до спуска на воду строится на одном и том же построечном месте.

При втором методе организации судно строится на нескольких позициях и перемещается с позиции на позицию. За каждой позицией закрепляют определенный объем работ: формирование кормовой оконечности, формирование корпуса в целом, монтаж механизмов, установка блоков надстроек и тому подобное. Передвижка судна с позиции на позицию производиться через определенные промежутки времени – такт поточно-позиционной линии.

Такой метод организации серийной постройки судов позволяет эффективно механизировать работы на специализированных позициях и участках и способствует ритмичному выпуску судов.

Особой разновидностью организации постройки судна является раздельный метод постройки. Судно делится по длине на две части, каждая из которых строится отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются части корпуса судна в доке или на плаву. Раздельный метод применяют в тех случаях, когда длина судна превосходит размеры имеющегося построечного места или спускового сооружения.

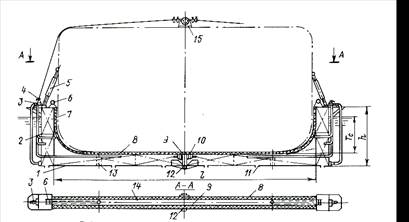

Стыкование частей на плаву можно осуществлять с применением кессона или специально проектируемого герметизирующего устройства (рис.5.1).

Рис. 5.1. Плавучее шарнирное герметизирующее устройство.

1,2 - корпус, днищевая часть, башни; 3 –осушительный насос;

4 – воздушный клапан; 5 – винтовой талреп; 6 – лебедка; 7 – твиндек;

8 – уплотнительный контур; 9 – уплотнительные разъемы корпуса;

10 – ограничители раскрытия;11 – кингстоны;12 - шарнир;

13 – водосточный колодец; 14рабочая камера;

15 – воздухораспределительный коллектор.

В зависимости от конструктивно-технологических особенностей корпусов судов различают подетальный, секционный, блочный и комбинированные способы постройки судов.

Подетальный способ предусматривает сборку судна на построечном месте из отдельных деталей обшивки и набора, масса которых не превышает 2–3 тонн. Этот метод был единственным в эпоху клепаного судостроения, а настоящее время используется обычно при постройке мелких судов.

При переходе к сварному судостроению основным способ стал секционный, когда корпус судна собирают на построечном месте из отдельных секций, узлов и деталей. Этот способ применяется при постройке любых типов судов на любых типах построечных мест.

При секционном способе применяют три схемы формирования корпуса:

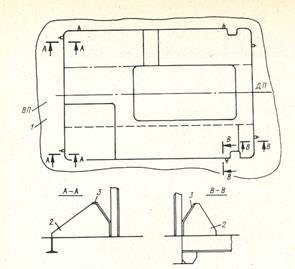

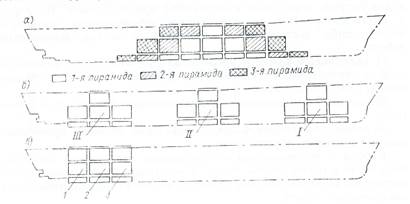

При пирамидальной схеме (рис.5.2,а) корпус последовательно формируют по длине и высоте из отдельных предварительно изготовленных секций

Вначале устанавливают закладную днищевую секцию. Ее положение по длине определяют с учетом максимального сокращения общей продолжительности постройки судна. Чаще всего закладная секция располагается в районе машинного отделения, где сосредоточен наибольший объем монтажных работ.

Затем устанавливают, собирают и сваривают днищевые и б в нос и корму от закладной секций. На закладную секцию устанавливают секции борта, а них ставят палубные секции. Образуется первая пирамида.

Сварка нижних секций выполняется после того как собраны все выше расположенные конструкции и ведется от средней части пирамиды к оконечностям.

После проведения всех сварочных работ по первой пирамиде приступают к формированию корпуса в пределах второй пирамиды.

При пирамидальной схеме достаточно быстро формируется замкнутое поперечное сечение корпуса и появляется возможность проводить другие работы в образовавшихся судовых помещениях.

Достоинством этой схемы является достаточно быстрое формирование поперечного сечения по всей высоте корпуса, что способствует уменьшению общего продольного изгиба при сварке.

L- длина собранной части корпуса;

M – изгибающий момент от действия сил сжатия при сварке;

– жесткость сформированной части корпуса.

Недостатком пирамидальной схемы формирования корпуса являются:

– ограниченный фронт работ на начальном этапе формирования корпуса

– невозможность вести сборочно-сварочные работы более чем в двух районах, что ведет к увеличению цикла постройки.

Схема формирования корпуса по отсекам (рис.5.2.,в) отличается от пирамидальной тем, что длина каждой формируемой части ограничивается длиной одного отсека – участком корпуса между двумя монтажными стыками. Сначала собирают первый отсек по верхнюю палубу, затем два смежных отсека в нос и корму от первого. Сварку ведут одновременно внутри каждого отсека. После формирования двух смежных отсеков заваривают монтажный стык между ними. Наращивание корпуса продолжается в том же порядке в нос и корму.

Рис. 5.2. Схемы формирования корпуса.

а – пирамидальная; б – островная; в – по отсекам;

I, II, III – острова; 1, 2, 3 – отсеки.

Большое значение в секционном методе имеет правильное разделение корпуса на секции. При разработке схемы разделения корпуса на секции учитываются следующие основные факторы:

- конструктивные особенности корпуса судна;

-унификация типоразмеров листового проката по длине и ширине;

технические характеристики оборудования, имеющегося в сборочно-сварочном цехе;

-габаритные размеры пролетов и ворот сборочно-сварочного цеха и эллинга;

-грузоподъемность кранового и транспортного оборудования.

При блочном способе формирования корпус собирается из блоков, подаваемых на стапель. В качестве закладного чаще всего используется блок машинного отделения (рис.5.3). Это обеспечивает минимальную продолжительность постройки судна. Блочный способ позволяет начать раньше все работы по монтажу механизмов и оборудованию помещений и благодаря этому существенно сокращает сроки постройки судов.

После окончания сборочных работ по каждому монтажному стыку блоки сваривают между собой. Общие сварочные деформации корпуса судна при сборке из блоков минимальны, благодаря малому количеству монтажных соединений и высокой жесткости корпуса.

Блочный способ требует высокой точности изготовления блоков, особенно в районе монтажных соединений, поскольку существенно возрастает трудоемкость пригоночных работ по стыкам.

Чтобы избежать необходимости точного изготовления крупных блоков применяют секционно – блочный способ формирования корпуса. Блоки предусматривают только в оконечностях судна и в надстройках, а цилиндрическую часть формируют из секций.

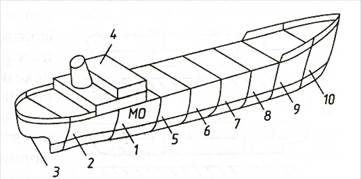

Рис. 5.3. Блочный способ формирования корпуса судна.

1 - 10 – номера блоков и очередность их установки.

При формировании корпуса выполняются следующие сборочно-установочные операции: установка секции, проверка ее положения, стыкование обшивки, стыкование набора, притыкание набора. Суммарная трудоемкость при выполнении этих работ определяется как

Трудоемкость выполнения этих видов работ определяется по отраслевым или заводским укрупненным нормативам в зависимости от размеров конструкций и протяженности сборочных соединений.

В зависимости от конструктивно-технологических особенностей корпусов судов различают подетальный, секционный, блочный и комбинированный способы постройки судов.

|

| "Бум Техно", ООО |

При переходе к сварному судостроению основным способ стал секционный, когда корпус судна собирают на построечном месте из отдельных секций весом в десятки и сотни тонн. Этот способ применяется при постройке любых типов судов на любых типах построечных мест.

Дальнейшее развитие секционного способа – блочный, когда на предварительной стадии "укрупняют" несколько секций/узлов в единую конструкцию – блок, который после этого подается уже на стапель.

То есть основной сборочной единицей в сварном судостроении является секция.

Традиционные производственные процессы предполагают изготовление корпусных секций с монтажными/ технологическими припусками, часть которых может быть удалена при укрупнении, а часть – на стапеле при формировании корпуса. Процесс сборки секций между собою предусматривает установку и предварительное выравнивание секций под причерчивание, определение величины причерчивания, обрезку припусков, разделку кромок под сварку, повторную установку и окончательное выравнивание секций относительно баз построечного места, совмещение несовпадаемых конструкций смежных секций с применением сборочных приспособлений. Учитывая значительные габариты и вес секций, способы перемещения секций на стапеле, такая ручная подгонка требует значительных физических затрат и времени.

Поле допуска на зазор/разностенность обычно составляет 2÷3 мм. Следовательно, отклонение кромки секции по всей плоскости монтажного соединения и пространственное смещение обшивки/набора должны быть в пределах 1÷2 мм. То есть в этом случае обеспечивается конечная собираемость секций без пригонки.

Но такие допуски в большинстве случаев превышаются уже при изготовлении деталей обшивки/набора и при сборке узлов. Повышение же точности детального изготовления и узловой сборки реальных корпусных конструкций технически малореализуемо и экономически нецелесообразно.

Отсюда следует вывод, что сборка секций при укрупнении в блоки и при формировании корпуса на стапеле без выполнения определенного объема пригоночных работ по монтажным кромкам секций невозможна.

Но объем пригонки может быть сведен к осознанному минимуму за счет применения современных цифровых технологий размерного контроля. В основу технологий должны быть положены принципы взаимозаменяемости. Основной задачей в технологических процессах, построенных на принципах взаимозаменяемости, является высокоточное задание и согласование баз собираемых конструкций.

Заданные в рабочих чертежах конструкторские базы применяются в технологической документации и являются базами в процессе размерного мониторинга при изготовлении и стыковании секций. Современные координатные методы и средства размерного контроля позволяют осуществить увязку конструкторских, технологических и измерительных баз с высокой точностью.

Использование принципов взаимозаменяемости и применение системы "фиксированных контрольных линий" позволяет разрабатывать "сквозные" технологии размерного контроля.

Особенностью таких технологией является возможность проведения размерного мониторинга на этапах изготовления секций в единой системе координат и доработка геометрии характерных элементов секции по результатам размерной аттестации. При формировании корпуса судна на стапеле обеспечивается высокоточное базирование секций, что исключает их повторную установку. Вследствие наложения производственных погрешностей доработку кромок монтажных соединений не избежать. Но объем пригоночных операций будет оптимально минимальным.

А. Деревянных, АО "Адмиралтейские верфи",

В. Дубинка, ООО "Бум Техно",

В. Рогозин, АО "Адмиралтейские верфи"

Компания Менделеев Тест Групп оказывает услуги по разработке проектно-конструкторской документации плавучих средств и судов, а также других документов, касающихся судоходства: системы управления безопасностью, охрана труда, рабочая документация по ремонту (модернизации) судов и т.д. Вся документация разрабатывается согласно правилам и требованиям международных стандартов и национальных регламентов. Наша компания имеет аккредитацию на выполнение соответствующих услуг в Российском морском и речных регистрах судоходства.

Руководитель

Владимир Владимирович Суховей

Разработка проектно-конструкторской документации судна в постройке - это всегда кропотливый труд и любые просчеты в независимости от величины судна неприемлемы. Проектная стадия является решающей для последующей эксплуатации, именно на этом этапе закладываются характеристики судна изменить которые или уже невозможно, или это потребует вложения больших средств. Наши специалисты имеют большой практический опыт в проектировании судов, что и определяет высокое качество и практическую значимость выполняемых работ.

абсолютное понимание и

Проектирование судов и плавучих сооружений

Компания Менделеев Тест Групп специализируется на проектировании в судостроении и разработке проектов и документации для морских и речных судов,а также других плавучих сооружений. Ниже приведен список проектов и расчетов находящихся в нашем ведении:

· Подготовка проектов по модернизации и обновлению всех типов судов;

· Проект переклассификации судна с изменением класса судна, его грузоподъемности и района плавания;

· Конструкторско-техническое подтверждение перевозки опасных грузов;

· Проектирование нового судна согласно требованиям классифицирующего общества;

· Проекты по увеличению грузоподъемности судна;

· Расчеты по остойчивости, кренованию и прочности корпуса судна;

· Расчеты по экологической безопасности;

· Работа по техническому обоснованию модернизации корпуса судна на классы 2SS и 3SS;

· Разработка чертежей элементов судна (рулевого устройства, судового оборудования,конструкций корпуса судна);

· Проекты перевозки нестандартных грузов с расчетами по его креплению;

· Проектные работы по определению ледовой прочности корпуса судна;

· Расчеты маневренных характеристик будущего судна;

· И многие другие работы.

Вся вышеописанные расчеты и документация разрабатывается в строгом соответствии с требованиями национальных регламентов и международных конвенций.

полное сопровождение и

профессиональные советы

Этапы разработки и проектирования судна

Разработка проектной документации любого судна будь то морское или речное - процесс трудоемкий и начинается он с подачи клиентом заявки. В заявке может быть базовая информация по будущему судну, например,такая как: назначение судна, условия его эксплуатации и базовые характеристики.По своей сути этот этап можно охарактеризовать как знакомство между клиентом и исполнителем.

Этап №1 Формирование технического задания.

Создание технического задания, пожалуй, самый ответственный и важный этап работы над проектом судна или другого плавучего сооружения. Любые просчеты и ошибки на данном этапе не приемлемы, так как ведут к дорогостоящим работам по переоборудованию и доработке. Именно поэтому работа над техническим заданием должна обсуждаться и вестись совместно с исполнителем.

Техническое задание чаще всего включает следующие пункты:

· Типовая принадлежность судна и его назначение;

· Предполагаемая вместимость (груза и пассажиров);

· Ограничения, связанные с эксплуатацией;

· Ареал плавания и дальность хода;

· Тип энергетической установки;

· Расчетный состав экипажа;

· Объем запасов, определяющих автономность.

В состав технического задания могу быть добавлены и другие специальные требования.

Также на данном этапе необходимо принять во внимание тот факт,что неоправданно фиксированное техническое задание накладывает определенные ограничения на поиск оптимальных технических и проектных решений.

Этап №2 Техническое предложение.

По своей сути техническое предложение — это как бы сокращенный вариант итогового проекта, оно может быть, как в одном варианте,так и в нескольких. Данный этап служит для решения следующих задач проектирования:

· Проверка на возможность выполнения,предъявляемых техническим заданием требований;

· Проверка на комплектацию судна выбранным оснащением;

· Определить базовое оборудование.

В техническое предложение включается: общая схема судна и внешний вид, первичные расчеты и пояснительная записка.

Этап № 3 Эскизный проект.

После того как техническое предложение утверждено заказчиком, наши проектанты переходят к разработке эскизного проекта будущего судна и проектированию корпуса. На этом этапе тщательным образом прорабатывается все вопросы, требующие более подробных чертежей и расчетов. Результатом работы по эскизному проекту является проработанные проектно-конструкторские решения по всем объектам судна, его системам и оснащению с обоснованием каждого из них.

Этап №4 Технический проект.

На данном этапе окончательно определяют все характеристики и элементы будущего судна. Окончательно решаются вопросы с оснащением и расположением всех помещений, технические и конструктивные вопросы по корпусу, а также энергетической установке.

Этот этап является заключительным в работе по проектированию судна. После утверждения заказчиком технического проекта, он отправляется на согласование и одобрение соответствующими надзорными органами.

Приведенные этапы в большей степени раскрывают нашу работу с заказчиком, однако в зависимости от конкретных обстоятельств и договоренностей некоторые этапы могут быть совмещены, как например разработка технического задания и техническое предложение.

Постоянный контакт &

Уверенность

нам доверяют

Клиенты

Такая сложная работа как проектирование судов требует профессионализма на каждом этапе расчетов. В случае даже минимальных расхождений и неточностей последствия могут быть самыми серьезными. Наши клиенты доверяют нам проектирование различных судов: морских, речных,маломерных, а также их составных частей (корпуса судна). Выбрав работу с Менделеев Тест Групп вы всегда можете рассчитывать на объективные конструкторские решения и профессиональные консультации.

мы доказываем на практике

10-летний опыт

Наша компания имеет большой опыт в проектировании и разработке документации для судоходства. Мы имеем соответствующие сертификаты Российского речного и морского регистров судоходства на выполнение множества видов работ и услуг, а также имеем собственную аккредитованную лабораторию для проведения испытаний. Наши специалисты – это профессионалы в своей области,результаты их проектирования можно смело использовать в дальнейшей постройке судна.

Руководитель

Владимир Владимирович Суховей

С более чем 7-ми летним опытом работы в оценке соответствия, Владимир Суховей возглавил направление сертификации в Менделеев Тест в 2016 году, внедрив системный подход в оказании профессиональных услуг в области подтверждения соответствия. До этого Владимир Суховей работал в промышленности, и имеет полное понимание задач, которые стоят перед нашими клиентами при реализации их проектов.

Наиболее важный период строительства любого современного судна связан с построечным местом, где формируется его корпус, монтируется большая часть механизмов, систем, устройств, оборудования. Этот период называется стапельным. Трудоемкость всех работ, выполняемых на построечном месте, достигает 40% общей трудоемкости постройки судна.

Технология и организация работ в стапельном периоде, а также его продолжительность определяются:

– методом организации постройки судна;

– способом постройки судна;

– схемой формирования корпуса.

В практике судостроения чаще всего применяются два метода организации постройки судов:

– на одной позиции (без перемещения судна);

– с перемещением судна по нескольким позициям (в том числе поточно-позиционный при строительстве серии судов).

При первом методе организации судно от закладки корпуса до спуска на воду строится на одном и том же построечном месте.

При втором методе организации судно строится на нескольких позициях и перемещается с позиции на позицию. За каждой позицией закрепляют определенный объем работ: формирование кормовой оконечности, формирование корпуса в целом, монтаж механизмов, установка блоков надстроек и тому подобное. Передвижка судна с позиции на позицию производиться через определенные промежутки времени – такт поточно-позиционной линии.

Такой метод организации серийной постройки судов позволяет эффективно механизировать работы на специализированных позициях и участках и способствует ритмичному выпуску судов.

Особой разновидностью организации постройки судна является раздельный метод постройки. Судно делится по длине на две части, каждая из которых строится отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются части корпуса судна в доке или на плаву. Раздельный метод применяют в тех случаях, когда длина судна превосходит размеры имеющегося построечного места или спускового сооружения.

Стыкование частей на плаву можно осуществлять с применением кессона или специально проектируемого герметизирующего устройства (рис.5.1).

Рис. 5.1. Плавучее шарнирное герметизирующее устройство.

1,2 - корпус, днищевая часть, башни; 3 –осушительный насос;

4 – воздушный клапан; 5 – винтовой талреп; 6 – лебедка; 7 – твиндек;

8 – уплотнительный контур; 9 – уплотнительные разъемы корпуса;

10 – ограничители раскрытия;11 – кингстоны;12 - шарнир;

13 – водосточный колодец; 14рабочая камера;

15 – воздухораспределительный коллектор.

В зависимости от конструктивно-технологических особенностей корпусов судов различают подетальный, секционный, блочный и комбинированные способы постройки судов.

Подетальный способ предусматривает сборку судна на построечном месте из отдельных деталей обшивки и набора, масса которых не превышает 2–3 тонн. Этот метод был единственным в эпоху клепаного судостроения, а настоящее время используется обычно при постройке мелких судов.

При переходе к сварному судостроению основным способ стал секционный, когда корпус судна собирают на построечном месте из отдельных секций, узлов и деталей. Этот способ применяется при постройке любых типов судов на любых типах построечных мест.

При секционном способе применяют три схемы формирования корпуса:

При пирамидальной схеме (рис.5.2,а) корпус последовательно формируют по длине и высоте из отдельных предварительно изготовленных секций

Вначале устанавливают закладную днищевую секцию. Ее положение по длине определяют с учетом максимального сокращения общей продолжительности постройки судна. Чаще всего закладная секция располагается в районе машинного отделения, где сосредоточен наибольший объем монтажных работ.

Затем устанавливают, собирают и сваривают днищевые и б в нос и корму от закладной секций. На закладную секцию устанавливают секции борта, а них ставят палубные секции. Образуется первая пирамида.

Сварка нижних секций выполняется после того как собраны все выше расположенные конструкции и ведется от средней части пирамиды к оконечностям.

После проведения всех сварочных работ по первой пирамиде приступают к формированию корпуса в пределах второй пирамиды.

При пирамидальной схеме достаточно быстро формируется замкнутое поперечное сечение корпуса и появляется возможность проводить другие работы в образовавшихся судовых помещениях.

Достоинством этой схемы является достаточно быстрое формирование поперечного сечения по всей высоте корпуса, что способствует уменьшению общего продольного изгиба при сварке.

L- длина собранной части корпуса;

M – изгибающий момент от действия сил сжатия при сварке;

– жесткость сформированной части корпуса.

Недостатком пирамидальной схемы формирования корпуса являются:

– ограниченный фронт работ на начальном этапе формирования корпуса

– невозможность вести сборочно-сварочные работы более чем в двух районах, что ведет к увеличению цикла постройки.

Схема формирования корпуса по отсекам (рис.5.2.,в) отличается от пирамидальной тем, что длина каждой формируемой части ограничивается длиной одного отсека – участком корпуса между двумя монтажными стыками. Сначала собирают первый отсек по верхнюю палубу, затем два смежных отсека в нос и корму от первого. Сварку ведут одновременно внутри каждого отсека. После формирования двух смежных отсеков заваривают монтажный стык между ними. Наращивание корпуса продолжается в том же порядке в нос и корму.

Рис. 5.2. Схемы формирования корпуса.

а – пирамидальная; б – островная; в – по отсекам;

1 – закладная секция; 2, 3,4 – отсеки.

Большое значение в секционном методе имеет правильное разделение корпуса на секции. При разработке схемы разделения корпуса на секции учитываются следующие основные факторы:

- конструктивные особенности корпуса судна;

-унификация типоразмеров листового проката по длине и ширине;

технические характеристики оборудования, имеющегося в сборочно-сварочном цехе;

-габаритные размеры пролетов и ворот сборочно-сварочного цеха и эллинга;

-грузоподъемность кранового и транспортного оборудования.

При блочном способе формирования корпус собирается из блоков, подаваемых на стапель. В качестве закладного чаще всего используется блок машинного отделения (рис.5.3). Это обеспечивает минимальную продолжительность постройки судна.

После окончания сборочных работ по каждому монтажному стыку блоки сваривают между собой. Общие сварочные деформации корпуса судна при сборке из блоков минимальны, благодаря малому количеству монтажных соединений и высокой жесткости корпуса.

Блочный способ требует высокой точности изготовления блоков, особенно в районе монтажных соединений, поскольку существенно возрастает трудоемкость пригоночных работ по стыкам.

Чтобы избежать необходимости точного изготовления крупных блоков применяют секционно – блочный способ формирования корпуса. Блоки предусматривают только в оконечностях судна и в надстройках, а цилиндрическую часть формируют из секций.

Рис. 5.3. Блочный способ формирования корпуса судна.

1 - 10 – номера блоков и очередность их установки.

Блочный способ позволяет начать раньше все работы по монтажу механизмов и оборудованию помещений и благодаря этому существенно сокращает сроки постройки судов.

Важнейшим параметром постройки судна является продолжительность формирования корпуса на построечном месте. Ее можно определить путем построения территориального графика (рис.5.4). Над горизонтальной осью графика изображается разбивка судна на секции. По горизонтальной оси откладывают длину судна , а по вертикальной – продолжительность установки секций и сборки их монтажных соединений .

– трудоемкость сборочных работ в нормо-часах;

число судосборщиков (2….8 человек);

– коэффициент выполнения норм (обычно ).

Рис. 5.4. Территориальный график сборки кормовой оконечности судна

При формировании корпуса выполняются следующие сборочно-установочные операции: установка секции, проверка ее положения, стыкование обшивки, стыкование набора, притыкание набора. Суммарная трудоемкость при выполнении этих работ определяется как

Трудоемкость выполнения этих видов работ определяется по отраслевым или заводским укрупненным нормативам в зависимости от размеров конструкций и протяженности сборочных соединений.

Типы построечных мест

Судостроительное предприятие может иметь одно или несколько построечных мест. Построечное (стапельное) место представляет собой прочное сооружение, на базовой опорной поверхности которого строится судно. Классификация построечных мест в зависимости от условий постройки и спуска судна на воду приведена на рис.5.5.

Рис. 5.5. Классификация построечных мест.

Многие годы наиболее распространенным типом построечного места для строительства крупных и средних судов был наклонный продольный стапель (рис.5.6).

Рис. 5.6. Продольный наклонный стапель.

1 – батопорт; 2 – бетонное основание стапеля.

Угол , образованный наклонной плоскостью стапеля с горизонтом, называется углом уклона стапеля. Уклон выражают через тангенс этого угла:

Где - высота стапеля, м;

– длина стапеля, м

Среднее значение уклона составляет от 1/16 до 1/24 для стапелей большой длины.

Продольный стапель состоит из двух частей – надводной и подводной. Распространены стапели с батопортом, позволяющим осушать подводную часть спусковых дорожек.

На поперечном наклонном стапеле судно располагается горизонтально, параллельно береговой линии, и спускается на воду бортом.

Сборочные и проверочные работы на наклонных стапелях более трудоемки, чем на горизонтальных построечных местах, а спуск судов является неуправляемый и может быть сопряжен с опасностью. В настоящее время строительство новых наклонных стапелей не ведется, а ранее построенные стапеля постепенно выводят из эксплуатации.

В связи с увеличением выпуска судов и ростом их главных размерений судостроительные компании активно сооружали сухие строительные доки. Схема такого дока показана на рис.5.7. Док представляет собой сложное железобетонное гидротехническое сооружение с горизонтальным расположением днища ниже уровня акватории.

Таблица 1

Таблица 1 Рис. 5.7. Схема строительного дока.

Таблица 1 1 – портальный кран; 2 – козловой кран.

Таблица 1

Таблица 1 Доки подразделяются на доки для постройки судов дедвейтом:

-до 100 тыс. тонн,

–от 100 тыс. до 300 тыс. тонн

–от 300 тыс. до 1 млн тонн

Длина доков может быть от 300 до 1000 м, ширина от 60 до 100 м и глубина от 6 до 17 метров.

Современные сухие доки имеют затворы, которые могут разделить док на две или три строительных камеры, которые позволяют строить одновременно несколько судов или спускать их на воду в разное время. Доки бывают с одним или двумя входами. Они могут использоваться и для ремонта судов.

При формировании корпуса на наклонных построечных местах и в строительных доках спуск судна осуществляется непосредственно с построечного места.

С развитием поточно-позиционного метода постройки судов стали применять горизонтальные построечные места, представляющие собой бетонную площадку, по которой проложены рельсовые пути. По рельсовым путям на судовозных тележках перемещают весь корпус или его часть с позиции на позицию и к спусковым сооружениям. Для спуска судна необходимы дополнительные спусковые сооружения – передаточный плавучий док, вертикальный судоподъемник и другие сооружения (см. рис. 5.5).

Имеются построечные места с несколькими параллельными сборочными линиями (рис. 5.8). Если горизонтальное построечное место располагается в здании, то оно называется эллинг.

Рис.5.8. Комплекс сооружений верфи с двумя сборочными линиями для постройки средне-тоннажных судов.

Читайте также:

- Обжалование решения суда в более высоком органе согласно реформе называлось

- Иске казан музей заповедник как доехать

- Можно ли заключить предварительный договор к дудс позиции верховного суда рф

- Какой орган экономического суда вправе рассмотреть кассационную жалобу протест рб

- Если в определении суда написано явка сторон обязательна