Для чего на ответственных деталях машин добиваются малой шероховатости

Обновлено: 18.05.2024

Шероховатость является следствием пластической деформации поверхностного слоя детали. Режущие кромки инструмента оставляют на поверхности следы в виде неровностей, близко расположенные друг к другу. Совокупность этих неровностей называется шероховатостью.

Шероховатость поверхности в значительной степени влияет на эксплуатационные свойства изделий.

Шероховатость поверхности определяет продолжительность нормальной работы деталей и машин. От степени шероховатости поверхности зависят износостойкость поверхностей трущихся пар, антикоррозионная стойкость деталей машин, стабильность посадок.

Чем грубее обработана деталь, тем меньше ее износостойкость. Наличие микронеровностей вызывает концентрацию напряжений во впадинах гребешков, что приводит к появлению трещин и снижает прочность деталей (особенно работающих при знакопеременных нагрузках). Начальный износ при неправильно выбранной шероховатости может достичь 65-75% высоты неровностей шероховатости.

Шероховатость на деталях после обработки оказывает значительное влияние на коррозионную стойкость. Очаги коррозии образуются в первую очередь во впадинах. Чем чище обработана поверхность, тем выше ее коррозионная стойкость.

Шероховатость оказывает влияние на стабильность подвижных и неподвижных посадок. Значительная шероховатость изменяет расчетную величину зазора или натяга.

2. Волнистость поверхности

Волнистость поверхности – это совокупность периодически повторяющихся неровностей, у которых расстояния между смежными выступами или впадинами превышает базовую длину .

Волнистость занимает промежуточное положение между отклонениями:

при отклонения относят к шероховатости поверхности,

при – к волнистости,

при – к отклонениям формы.

Здесь – шаг неровностей; высота неровностей.

Волнистость поверхности, как и шероховатость, отрицательно влияет на эксплуатационные свойства деталей:

- увеличивается скорость изнашивания и, следовательно, снижается долговечность трущихся поверхностей;

- уменьшается площадь контакта сопряженных поверхностей и контактная жесткость;

- снижается герметичность соединения;

- снижается к.п.д. передачи из-за увеличения силы трения;

- ослабляется натяг в соединениях и, следовательно, их прочность;

- ухудшается внешний вид.

Волнистость поверхности оценивают высотой волнистости, наибольшей высотой волнистости и средним шагом волнистости.

Рис. 1. Параметры оценки волнистости поверхности: а) высота волнистости; б) средний шаг волнистости.

Высота волнистости – среднее арифметическое из пяти ее значений, определенных на длине участка измерения , равной не менее пяти действительным наибольшим шагам волнистости

Предельные числовые значения следует выбирать из ряда: 0,1; 0,2; 0,4; 0,8; 1,6; 3,2; 6,3; 12,5; 25; 50; 100; 200 мкм.

Наибольшая высота волнистости – расстояние между высшей и низшей точками измеренного профиля в пределах длины , измеренное на одной полной волне.

Средний шаг волнистости – среднее арифметическое значение длин отрезков средней линии , ограниченных точками их пересечения с соседними участками профиля волнистости

3. Методы и средства измерения и контроля параметров

Для выделения неровностей, характеризующих шероховатость, вводится понятие базовая длина.

Базовая длина ( ) – длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности. Числовые значения базовой длины выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8 и 25 мм. Если для определения шероховатости выбран участок поверхности длиной , другие неровности (например, волнистость), имеющие шаг больше , не учитываются.

Базовая линия – линия заданной геометрической формы, проведенная определенным образом относительно профиля и служащая для оценки геометрических параметров поверхности. За базу при оценке волнистости и шероховатости поверхности принята средняя линия профиля ( ). Средняя линия профиля – базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля от этой линии минимально. Систему отсчета шероховатости от средней линии профиля называют системой средней линии.

Величина шероховатости измеряется в сечении, нормальном к номинальной поверхности данного элемента детали, в направлении, при котором она имеет наибольшее значение, то есть поперек следов обработки. Для повышения достоверности измерения сами измерения рекомендуется производить неоднократно и принимать за результат среднее значение.

Рисунок 2 – Профилограмма и основные параметры шероховатости поверхности

Профилографы - это приборы, позволяющие получатть изображение микронеровностей профиля в увеличенном масшттабе на каком-либо носителе (фотоплёнке, фотобумаге).

Профилометры - минуя этап получения изображения, производят необходимые измерения профиля микронеровностей.

Рисунок 3 - Схема профилографа Б. М. Левина

Схема профилографа Б. М. Левина приведена на рис. 3. Луч света от лампы 1, проходя через линзу 2, щель 3 и оптическую систему 5, падает на зеркала 8 и 7. Зеркало 8 связано с ощупывающей иглой 9. Луч света, отраженный от зеркала 7 и затем от зеркала 8, проходит оптическую систему 6 и, попадая на зеркала 4 и далее на цилиндрическую линзу 14, проецирует изображение щели 3 на светочувствительную пленку 13,расположенную на барабане 12. Изображение щели проецируется в виде световой точки. Деталь 10, на поверхности которой измеряют шероховатость, располагается на верхнем диске предметного стола 11. При вращении синхронного двигателя стол вместе с деталью движется поступательно относительно иглы 9, а барабан 12 вращается. Таким образом, на светочувствительной фотоплёнке получается изображение пути светового луча, повторяющего профиль обработанной поверхности испытуемой детали.

Принцип действия профилометра конструкции В. М. Киселева заключается в возбуждении колебаний напряжения в результате движений ощупывающей иглы. На рис. 4 приведена схема этого профилометра (модель КВ-7). Игла 1 с алмазным наконечником, радиус закругления которого 12 мкм, подвешена на пружинах 2. Нижний конец ее ощупывает неровности поверхности детали, а верхний связан с индукционной катушкой 3, которая перемещается в магнитном поле полюсов 4 и 6 магнита 5. Возбуждаемый этим перемещением ток подают на усилитель и затем на гальванометр. Перемещение иглы по поверхности осуществляют с помощью электропривода со скоростью 10. 20 мм/с. Давление иглы на поверхность проверяемой детали составляет 5. 25 кПа. При подключении к профилометру осциллографа можно получить профилограмму исследуемой поверхности.

Рисунок 5 - Двойной микроскоп В. П. Линника

Для измерения шероховатости предназначен также двойной микроскоп В. П. Линника (рис. 5). Прибор состоит из двух частей: микроскопа А для освещения исследуемой поверхности, микроскопа Б для наблюдения и измерения профиля поверхности. Оси обеих частей микроскопа, наклоненные под углом 45° к исследуемой поверхности, пересекаются между собой в предметной точке объективов.

В плоскости изображения объектива 3 микроскопа А перпендикулярно плоскости оси микроскопа расположена щель 2, освещаемая источником света 1. Объектив 3 дает уменьшенное изображение а щели 2 на проверяемой плоскости Р в виде узкой светящейся линии. При отсутствии на участке поверхности Р микронеровностей объектив 4 микроскопа Б в плоскости сетки окуляра 5 даст изображение а 2 той же узкой светящейся линии, а также изображение близлежащего участка исследуемой поверхности.

При том же расположении микроскопов А и Б при наличии микронеровностей h часть пучка света, отраженная от участка поверхности P 1 при наблюдении будет казаться выходящей из точки a 1 или из точки а 1 поверхности Р 1, расположенной на расстоянии 2h ниже поверхности Р. Тогда изображение точки из на сетке окуляра 5 будет на расстоянии h от оси микроскопа Б, равном h = 2xh sin 45°, где х — увеличение объектива 4.

Для измерений высоты неровностей в микроскопе Б установлен окулярный микрометр. Двойной микроскоп В. П. Линника позволяет также фотографировать исследуемую поверхность с высотой неровностей 0,9. 60 мкм.

Шероховатость поверхности, как правило, измеряют:

- профилометрами методом ощупывания поверхности алмазной иглой с определением только величины Ra по шкале прибора;

- профилографами путем записи микропрофиля на профилограмме с определением всех основных параметров (применяется для лабораторных исследований);

- с помощью двойных микроскопов по измерению параметров проекции светового сечения исследуемой поверхности с помощью наклонно направленного к ней светового луча;

- микроинтерферометрами в лабораторных условиях и при контроле прецизионных деталей. Используется явление интерференции света, отраженного от образцовой и исследуемой поверхностей;

- методом сравнения с аттестованными эталонами. Применяется в цеховых условиях. Эталоны должны быть изготовлены из одинакового с измеряемой деталью материала и обработаны одинаковыми методами.

- с помощью интегральных методов: по расходу воздуха, проходящего по соплу через впадины микропрофиля детали; по количеству отражаемого света; по износу графитовой палочки, прижимаемой к поверхности с определенной силой; по электропроводности и теплопроводности и другими методами.

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей, независимо от методов из образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Структура обозначения шероховатости поверхности и виды знаков для ее указания приведены на рисунке 5.

Рисунок 5 – Структура обозначения шероховатости поверхности

В обозначении шероховатости поверхности применяют один из знаков, изображенных на рисунке 6.

Рисунок 6 –Знаки обозначения шероховатости

В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак, указанный на рисунке 6, а. В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, например, точением, фрезерованием, сверлением и др., применяют знак, указанный на рисунке 6, б. В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, например, литьем, штамповкой, ковкой и др., применяют знак (рисунок 6, в) с указанием значения параметра шероховатости. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены этим же знаком без указания параметра шероховатости.

Числовые значения параметров шероховатости указываются после соответствующего символа, например, ; , , . В примере указана относительная опорная длина профиля =70% при уровне сечения профиля %.

При указании наибольшего значения параметра шероховатости в обозначении приводят значение параметра, соответствующее наибольшей допустимой шероховатости, например, .

При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например, , . В верхней строке приводят значение параметра, соответствующее более грубой шероховатости.

При указании номинального значения параметра шероховатости поверхности в обозначении приводят это значение с предельными отклонениями, например, 1 20%; 80-10%; 0,63 +20% ; t50 70 40% и т.п.

При указании двух и более параметров шероховатости поверхности в обозначении их значения записывают сверху вниз в следующем порядке: параметр высоты неровностей профиля, параметр шага неровностей профиля, относительная опорная длина профиля, рисунок 7.

Рисунок 7 – Пример обозначения параметра шероховатости

В обозначении, приведенном на рисунке 7, указано:

- среднее арифметическое отклонение профиля на базовой длине l=0,25 мм (в обозначении длина не указана, так как соответствует значению, определенному стандартом для данной высоты неровностей);

- средний шаг неровностей профиля должен находиться в пределах от 0,063 мм до 0,04 мм на базовой длине l=0,8 мм.

- относительная опорная длина профиля на 5-% уровне сечения должна находиться в пределах 80±10% на базовой длине l=0,25 мм.

При нормировании требований к шероховатости поверхности параметрами , базовую длину в обозначении шероховатости не приводят, если значение базовой длины совпадает со значениями, приведенными в таблице ГОСТ 2789-73.

ГОСТ 2789-73 полностью соответствует международной рекомендации по стандартизации ИСО Р 468. Он устанавливает перечень параметров и типов направлений неровностей, которые должны применяться при установлении требований и контроле шероховатостей поверхности, числовые значения параметров и общие указания.

1. Требования к шероховатости поверхности должны устанавливаться исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются и шероховатость этой поверхности контролироваться не должна.

2. Требования к шероховатости поверхности должны устанавливаться путем указания параметра шероховатости (одного или нескольких) из перечня значений выбранных параметров и базовых длин, на которых происходит определение параметров.

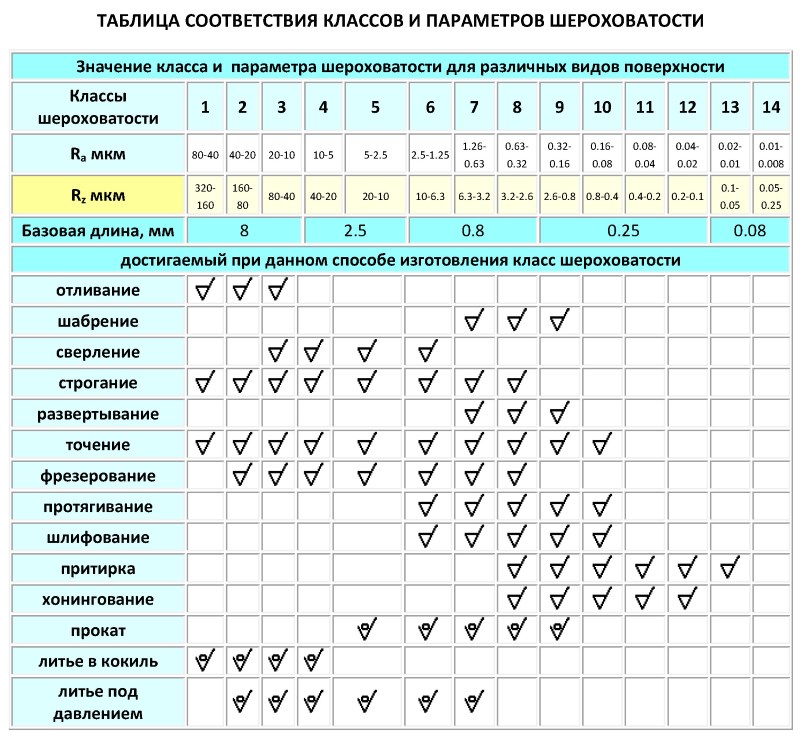

В технической документации, разработанной до 1975 г. использовали классы шероховатости по ГОСТ 2789-59; для их перевода можно пользоваться данными таблицы.

Требования к шероховатости поверхности в зависимости от допусков размера и формы

Таблица соответствия классов шероховатости

При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования к направлению неровностей поверхности, к способу или последовательности способов получения (обработки) поверхности.

Для номинальных числовых значений параметров шероховатости должны устанавливаться допустимые предельные отклонения.

Допустимые предельные отклонения средних значений параметров шероховатости в процентах от номинальных следует выбирать из ряда 10; 20; 40. Отклонения могут быть односторонними и симметричными.

3. Требования к шероховатости поверхности не включают требований к дефектам поверхности, поэтому при контроле шероховатости поверхности влияние дефектов поверхности должно быть исключено. При необходимости требования к дефектам поверхности должны быть установлены отдельно.

Допускается устанавливать требования к шероховатости отдельных участков поверхности (например, к участкам поверхности, заключенным между порами крупнопористого материала, к участкам поверхности срезов, имеющим существенно отличающиеся неровности).

Требования к шероховатости поверхности отдельных участков одной поверхности могут быть различными.

4. Параметры шероховатости (один или несколько) выбирают из приведенной номенклатуры:

Ra - среднеарифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам;

Rmax - наибольшая высота профиля;

Sm - средний шаг неровностей;

tp - относительная опорная длина профиля, где р - значение уровня сечений профиля.

Параметр Ra является предпочтительным.

5. Числовые значения параметров шероховатости (наибольшие, номинальные или диапазоны значений) выбирают из таблицы

Шероховатость поверхности деталей - совокупность неровностей поверхности с относительно малыми шагами на базовой длине. На современном этапе развития машиностроения вопрос обеспечения качества обработки поверхности деталей является одним из приоритетных. Он приобретает особую актуальность когда станок с ЧПУ работает в режиме многостаночного обслуживания, как одного из главных направлений по повышению производительности станочных работ. Среди показателей качества обработки важное значение имеет параметр шероховатости Rα, значение которого закладывается в технологический процесс механической обработки на стадии проектирования. При этом задаваемая величина Rα в условиях получистового и чистового точения выступает в качестве основного ограничения при выборе режимов обработки. В практике металлообработки лезвийным инструментом очень часто случается так, что расчётное значение высоты микронеровностей, заложенное в технологический процесс на стадии его проектирования, не совпадает с измеренным. Причём, измеренные значения или превышают расчётные, и качество обработанной поверхности выходит за допуски по классу шероховатости или расчётные значения завышены, что требует снижения подачи, уменьшая производительность. Причина этого явления кроется в неадекватности математических моделей условиям резания, которые влияют на механизм формирования микронеровностей.

В справочно-нормативной литературе отсутствуют рекомендации по расчёту Rα a при обработке сложнолегированных, жаропрочных и коррозионностойких сталей на стадии получистовой и чистовой обработки на токарном станке.

Задачей анализа существующих аналитических зависимостей является выявление возможностей использования существующих наработок по расчету Rα для автоматизированного расчета и обеспечения его совпадения с фактической величиной микронеровностей.

На шероховатость поверхности деталей, обработанных резанием на токарном станке, оказывает влияние большое число факторов, связанных с условиями изготовления и обработки заготовки. А именно, форма и высота неровностей, порядок расположения и направление обработочных рисок зависят от вида и режима обработки; химического состава и микроструктуры инструментального и обрабатываемого материалов; вида смазочно-охлаждающей жидкости (СОЖ); конструкции, геометрии и стойкости режущего инструмента; типа и состояния системы: станок — приспособление — инструмент — деталь (СПИД), применяемых вспомогательного инструмента и приспособлений.

Все многообразные факторы, определяющие шероховатость обработанной поверхности разделяются на три основные группы: причины, связанные с геометрией процесса резания; характером протекания пластической и упругой деформаций обрабатываемого материала; вибрациями режущего инструмента в процессе обработки поверхности.

Анализ литературных источников показывает, что в существующих методиках прогнозирования качества исследовались лишь отдельные аспекты влияния условий, параметров процесса резания на формирование шероховатости поверхности. Они позволяют решать ограниченный круг технологических задач, не раскрывая полностью общих тенденций управления шероховатостью на автоматизированном станочном оборудовании и возможностей обеспечения задаваемого параметра качества поверхностей. А. Ш. Шифриным и Л. М. Резницким предложена формула для определения наибольшей высоты микронеровностей при точении хромистой коррозионностойкой стали

где Н𝑚𝑎𝑥 - наибольшая высота микронеровностей, мкм.

Приведенная формула рекомендуется для значений глубины резания до 1 мм, подачи до 0,5 мм/об и скорости резания от 100 до 360 м/мин и учитывает только два параметра подачу и скорость резания, хотя известно, что на формирование шероховатости поверхности детали, кроме указанных параметров, оказывают влияние многие другие факторы. Данное обстоятельство, а также тот факт, что зависимость предложена для стали одной марки, не обеспечивает возможности ее широкого применения в практике проектирования процессов механической обработки.

Вообще, формулы основанные на информации о геометрии резца и значении подачи инструмента, не позволяют получить точных результатов, так как не учитывают влияние технологических факторов, таких как скорость резания, наличие или отсутствие смазочно-охлаждающей технологической среды (СОТС), физико-механических и теплофизических свойств обрабатываемого и инструментального материалов и др.

В работе А. Г. Суслова сделан вывод о том, что в общем случае на образование шероховатости в процессе любой механической обработки влияют следующие факторы:

- 1) геометрия рабочей части инструмента (резца, зерна, шарика, ролика, алмазного индентора и т.п.) и кинематика его рабочего движения относительно обрабатываемой поверхности;

- 2) траектория (колебания) перемещений инструмента относительно обрабатываемой поверхности;

- 3) упругие и пластические деформации обрабатываемого материала заготовки в зоне контакта с рабочим инструментом;

- 4) высота микронеровностей рабочей части инструмента;

- 5) вырывы частиц обрабатываемого материала.

В зависимости от режимов резания изменяется степень влияния каждого из этих факторов на образование шероховатости поверхности. Первые четыре фактора вызывают образование систематической составляющей профиля шероховатости, которую математически можно описать. Пятый фактор вызывает образование случайной составляющей профиля и определяет дисперсию или разброс параметров шероховатости.

В работе А. Г. Суслова приведена зависимость для обработки на токарно-винторезных станках заготовок из различных сталей, в том числе коррозионностойких, (см. рис. 1).

Рис. 1.: где s - подача (0,1-0,25), мм/об; v - скорость резания (56-112), м/мин; jстД - динамическая жесткость станка, кн/м.

Формула на рис. 1 не учитывает геометрию резца, глубину резания, свойства контактной пары инструмент-заготовка и другие факторы, что ограничивает применимость данной формулы для широкого круга сталей.

В работах А. Р. Ингеманссона и др., представлена математическая модель формирования шероховатости поверхности деталей обработанных при точении коррозионностойких сталей с опережающим пластическим деформированием (ОПД) и традиционном точении, (см. рис. 2).

Рис. 2.: где V - скорость резания, м/мин; λ - коэффициент теплопроводности инструментального материала, Вт/м*К; Sо - продольная подача, мм/об; Kопд - коэффициент ОПД.

Режим осуществления ОПД описывается коэффициентом

Kопд: Kопд = hнак/t,

где hнак - глубина наклепанного поверхностного слоя, мм; t - глубина резания, мм.

Зависимость рекомендуется для продольного точения без СОТС стали 20Х13 (σ0,2 =440 МПа) при V = 90 - 180 м/мин; λ = 11 - 50 Вт/м*К; Sо = 0,083 - 0,256 мм/об; Kопд = 0,001 - 3,2; глубине резания t = 0,5 мм. При расчете Rα для традиционного точения следует назначать Kопд =0,001.

Новизна формулы на рис. 2 в том, что в ней учитывается фактор влияния опережающего пластического деформирования при использовании способа резания с ОПД. В формулу включен параметр, характеризующий теплофизические свойства, а именно теплопроводность твердого сплава, что способствует сохранению высокой точности расчета при изменении в процессе обработки марки твердосплавного режущего инструмента, с величиной теплопроводности из диапазона, указанного в рекомендациях применения данной формулы. Формула рекомендована для мартенситной стали 20Х13, обрабатываемой в указанном диапазоне режимов резания на токарном станке. Результаты прогноза шероховатости поверхности детали по данной формуле не проверялись экспериментально при точении аустенитных и мартенситно-ферритных коррозионностойких и жаропрочных сталей, поэтому формула не гарантирует точности расчета для данных классов сталей.

В работе А. Е. Родыгиной высота микронеровности представлена как расчетная высота, определяемая геометрическим построением, и ее приращение, обусловленное процессом резания. Приращение высоты неровностей определяется из эмпирической формулы как деформационная составляющая параметра Rz (см. рис. 3).

Рис. 3.: где CR и KγR - коэффициенты, зависящие соответственно от свойств обрабатываемого материала и переднего угла резца; yR, uR и qR - показатели степеней, характеризующие влияние параметров обработки на величину деформационной составляющей высот микронеровностей; s - подача, мм/об; v - скорость резания, м/мин; r - радиус закругления вершины резца, мм.

Эксперименты для вывода формулы на рис. 3 проводились при скорости резания v = 175 м/мин; подаче s = 0,1 мм/об; глубине резания t = 0,15 мм. Обрабатываемые материалы: стали 12Х18Н10Т, 40Х.

В формуле на рис. 3 поправочный коэффициент CR учитывает только свойства обрабатываемого материала, однако для обеспечения заданной шероховатости поверхности деталей при обработке широкого круга коррозионностойких сталей на автоматизированных токарных станках ЧПУ необходимо учитывать сочетание свойств контактной пары инструмент-заготовка. Следует отметить, что в работе Демкина, Н. Б. “Качество поверхности и контакт деталей машин”, подробно рассмотрена только деформационная составляющая параметра шероховатости Rz, а для управления качеством обработки необходима комплексная математическая модель, характеризующая формирование высоты микронеровностей при воздействии различных условий, сопровождающих механическую обработку.

В работе В. Ф. Безъязычного представлен аналитический метод определения технологически допустимой подачи Sшер для обеспечения требуемой чертежом шероховатости поверхности заготовки из материалов различных марок, включая коррозионностойкие стали. Для данного метода подача рассчитывается по следующей зависимости (см. рис. 4)

Рис. 4.: где k0, k1. k7 - коэффициенты, характеризующие обрабатываемый и инструментальный материалы; Rα - среднеарифметическое отклонение профиля обрабатываемой поверхности, мкм; v - скорость резания, м/мин; t - глубина резания, мм; φ и φ1 - главный и вспомогательный углы в плане соответственно, град.; r - радиус при вершине резца в плане, мм; НВ - твердость обрабатываемого материала.

По формуле на рис. 4 обратным пересчетом можно определить значение допустимой подачи, задавшись требуемым значением показателя шероховатости обрабатываемой поверхности и рекомендуемыми режимами резания для нужного вида обработки, однако степенные коэффициенты и показатель твердости НВ являются усредненными справочными данными. Поэтому для обеспечения точности расчета по данной зависимости необходимо каждый раз для конкретных условий обработки экспериментально устанавливать степенные коэффициенты и измерять твердость обрабатываемого материала, что является препятствием при использовании формулы на рис. 4 в режиме автоматизированного расчета.

Существует метод автоматического обеспечения шероховатости поверхности деталей при механообработке наружных поверхностей на базе динамического мониторинга с использованием искусственных нейронных сетей. Для этого метода разработан алгоритм управления, обеспечивающий автоматическое достижение заданной величины микронеровности обработанной поверхности. Предложенный алгоритм и его программная реализация позволяют на основе требований чертежа (Rα, S𝑚), используя технологический банк данных, получить фрактальную математическую модель профиля поверхности и назначить наиболее оптимальные режимы обработки для конкретного оборудования. По данному алгоритму можно непрерывно в процессе обработки оценивать шероховатость поверхности с учетом динамического состояния технологической системы и корректировать режимы обработки. Вместе с контролем шероховатости поверхности, производится и контроль состояния режущего инструмента.

В работе Д. И. Петрешина для решения данной проблемы при обработке широкой номенклатуры сталей предлагаются адаптивные самообучающиеся технологические системы управления параметрами качества обработанной поверхности деталей машин (СТСАУ). Работа СТСАУ заключается в получении математической модели, связывающей условия обработки и параметры качества обработанной поверхности, и использование полученной модели для управления технологической системой по любому из параметров качества. Связь между параметром шероховатости Rα и управляющими переменными S и V выражается моделью вида:

где Cr, xr, yr - коэффициенты модели; S - подача, мм/об; V - скорость резания, м/мин.

В работе В. И. Завгороднего рассмотрены вопросы повышения производительности и качества деталей из труднообрабатываемых сплавов типа дисков, кольцевых и корпусных деталей, которые обрабатываются на станках с ЧПУ, за счет внедрения системы диагностирования и контроля состояния обработанной поверхности по косвенному диагностическому признаку отношению амплитуд виброакустических сигналов (ВА-сигналов) из зоны резания. В качестве обрабатываемых материалов в работе использовались сплавы ХН77ТЮР (ЭИ437Б), ХН73МБТЮР (ЭИ698), ВТ9, а также стали 12Х18Н10Т и 20ХН3А. При исследовании ВА-сигналов из зоны резания применялся комплект аппаратуры для измерения виброускорений, записи спектров и обработки результатов измерений.

Недостаток методов управления качеством поверхности, основанных на виброакустических сигналах в том, что сигнал виброакустики чувствителен к жесткости системы станок - приспособление - инструмент - заготовка (СПИД) и зависит от усилий зажима заготовки в приспособлении. При смене базирования заготовки в процессе обработки сложно с точно одинаковым усилием закреплять заготовку в приспособлении. Данное обстоятельство способствует возникновению неточностей показаний шероховатости поверхности детали и износа инструмента, измеренных по виброакустическому сигналу.

В работе В. Ф. Безъязычного оптимальное управление процессом механообработки различных сталей и сплавов предполагает решение двух задач:

- назначение режимов обработки, обеспечивающих получение деталей заданной точности с требуемыми параметрами качества поверхностного слоя при установившемся протекании процесса резания;

- автоматизированное управление процессом обработки, позволяющее уравновесить непостоянство процесса, вызванного износом режущего инструмента, колебаниями припуска заготовки и другими факторами.

Решаются эти задачи по следующей методике. После ввода в управляющую ЭВМ данных о геометрии режущего инструмента и заготовки, марок обрабатываемого и инструментального материалов, типе станочного оборудования и приспособлений, других известных технологических условий обработки, требуемых показателей точности обработки и качества поверхностного слоя заготовки, система расчетным путем определяет оптимальные режимы резания. Рассчитанные режимы резания передаются на пульт управления станком и производится обработка заготовки. В данной методике теплофизические свойства заготовки и инструмента принимаются постоянными, а в случае отклонения выходных параметров в процессе механической обработки происходит системная автоматическая поднастройка режимов резания. Методика, изложенная в источнике В.Ф. Безъязычного “Расчет режимов резания” полезна тем, что она позволяет корректировать параметр шероховатости поверхности при изменении режимов резания во время обработки, однако ее невозможно применить на стадиях проектирования технологических процессов металлообработки.

Анализ литературных источников показал, что основными факторами, оказывающими влияние на формирование шероховатости поверхности, являются скорость резания, подача, геометрия режущего инструмента, глубина резания. Однако для одних и тех же сталей у разных авторов даны разные сведения о степени влияния перечисленных факторов на величину микронеровностей профиля поверхности.

Таким образом, отсутствие на сегодняшний день единой формулы определения шероховатости поверхности детали для широкого круга коррозионностойких и жаропрочных сталей затрудняет на стадии проектирования техпроцесса решение задачи обеспечения заданного качества механической обработки на станках с ЧПУ.

В статье В. В. Юркевича предпринята попытка использовать математическую зависимость по расчёту величины Rα, и рекомендованную к использованию для обработки среднеуглеродистых и малолегированных сталей (см. рис. 5), для расчёта шероховатости при точении коррозионностойкой стали 12Х18Н10Т резцом Т15К6 в диапазоне скоростей резания 15 - 56 м/мин, диапазоне подач 0,05 - 0,3 мм/об и глубине резания 0,4 мм.

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. (базовая длина – длина базовой линии, используемой для выделения неровностей, характеризующих шероховатость поверхности.

Шероховатость поверхности является одной из основных геометрических характеристик качества поверхности деталей и оказывает влияние на эксплуатационные показатели. В условиях эксплуатации машины или прибора, внешним воздействиям, в первую очередь, подвергаются поверхности их деталей. Износ трущихся поверхностей, зарождение трещин усталости, смятие, коррозионное и эрозионное разрушения, разрушение в результате кавитации и др. — это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое. Естественно, что придание поверхностям деталей специальных свойств, способствует существенному повышению показателей качества машин в целом и в первую очередь показателей надежности.

Качество поверхности является одним из важнейших факторов, обеспечивающих высокие эксплуатационные свойства деталей машин и приборов и обусловливается свойствами металла и методами обработки: механической, электрофизической, электрохимической, термической и т. д. В процессе механической обработки (резание лезвийным инструментом, шлифование, полирование и др.) поверхностный слой деформируется под действием нагрузок и температуры, а также загрязняется примесями (частицы абразива, кислород) и другими инородными включениями.

Прочность деталей также зависит от шероховатости поверхности.

Разрушение детали, особенно при переменных нагрузках, в большей степени объясняется концентрацией напряжений, вследствие наличия неровностей. Чем меньше шероховатость, тем меньше возможность возникновения поверхностных трещин от усталости металла. Отделочная обработка деталей (доводка, полирование и т. п.) обеспечивает значительное повышение предела их усталостной прочности.

Уменьшение шероховатости поверхности значительно улучшает антикоррозионную стойкость деталей. Это имеет особенно важное значение в том случае, когда для поверхностей не могут быть использованы защитные покрытия (поверхности цилиндров двигателей и др.).

Надлежащее качество поверхности играет немаловажную роль и в сопряжениях, отвечающих условиям плотности, герметичности, теплопроводности. С понижением шероховатости поверхностей улучшайся их способность к отражению электромагнитных, ультразвуковых и световых волн; уменьшаются потери электромагнитной энергии в волноводных трактах, резонирующих системах, уменьшается емкость электродов; в электровакуумных приборах уменьшается газопоглощеиие и газовыделение, облегчается очистка деталей от адсорбированных газов, паров и пыли.

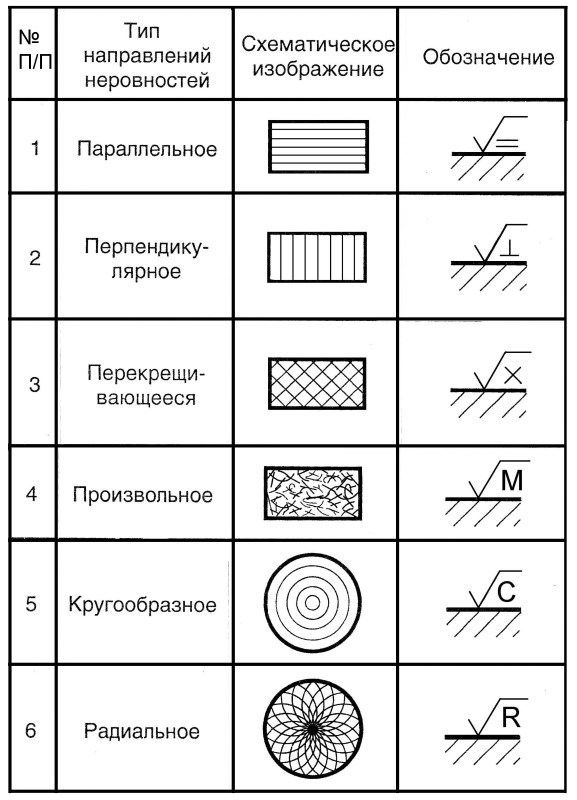

Важной геометрической характеристикой качества поверхности является направленность штрихов — следов механической и других видов обработки (Рис.3). Она влияет на износостойкость поверхности, определенность посадок, прочность прессовых соединений. В ответственных случаях конструктор должен оговаривать направленность следов обработки на поверхности детали. Это может оказаться необходимым, например, в связи с направлением относительного скольжения сопряженных деталей или с направлением движения по детали струи жидкости или газа. Изнашивание уменьшается и достигает минимума при совпадении направления скольжения с направлением неровностей обеих деталей.

Высокой точности всегда отвечают малые шероховатости и волнистость поверхности. Это определяется не только условиями работы сопряженных деталей, но и необходимостью получения надежных результатов измерения в производстве. Уменьшение шероховатости поверхности вносит большую определенность в характер сопряжения, так как размер зазора (или натяга), полученный в результате контроля деталей, отличается от размера эффективного зазора или натяга, имеющего место в эксплуатации или при сборке. Эффективный натяг при сборке уменьшается, а зазор в процессе работы механизма увеличивается, причем тем больше и быстрее, чем более грубо обработаны сопрягаемые поверхности.

Малую шероховатость поверхности бывает необходимо использовать и для придания красивого внешнего вида детали или удобства содержания поверхностей в чистоте и т. п.

Шероховатость обрабатываемой поверхности и ее качество при определенном виде обработки зависят от материала обрабатываемой детали (химический состав, структура и механические качества), конструкции станка (его жесткости), конструкции и качества режущего инструмента и от режимов обработки.

Так, при обработке стальных деталей шероховатость их поверхности зависит от содержания углерода и твердости. Конструкционные стали с большим содержанием углерода в результате механической обработки обычно имеют меньшую шероховатость поверхности, чем стали с малым содержанием углерода. Для получения малой шероховатости поверхности стальные детали подвергаются специальной термической обработке, как будет показано при описании изготовления ротора гиромотора.

При обработке деталей металлорежущими инструментами величина микронеровностей на их поверхности обусловлена в первую очередь совместным действием следующих факторов: а) геометрией режущего инструмента, влияющей на поперечную шероховатость; б) явлениями пластичности при отделении стружки, вызывающими вырывание частиц металла и упругое восстановление вслед за режущей кромкой участка обрабатываемой поверхности, что, в свою очередь, вызывает трение задней поверхности инструмента в процессе резания; в) вибрацией детали и инструмента, которая вызывает, главным образом, продольную шероховатость.

Большое влияние на шероховатость обрабатываемой поверхности оказывает геометрия режущего инструмента, а также режимы обработки, скорость резания, и в особенности, как уже указывалось, подача. С уменьшением подачи шероховатость обрабатываемой поверхности уменьшается, но при тонком точении нецелесообразно уменьшать подачу ниже некоторой величины (обычно 0,02—0,03 мм/об), так как дальнейшее уменьшение не уменьшает шероховатость поверхности, время же, затрачиваемое на обработку, возрастает.

Как отмечалось, глубина резания влияет незначительно на шероховатость поверхности, если технологическая система станок—деталь—инструмент достаточно жестка, и поэтому может быть установлена исходя в основном из величины припуска, подлежащего удалению при выполнении данной операции.

На шероховатость обрабатываемой поверхности влияет и скорость резания. Исследованиями установлено, что при увеличении скорости резания шероховатость поверхности сначала увеличивается, а затем уменьшается. Для обработки силумина и других цветных сплавов это явление менее характерно, чем для обработки стали. С повышением скорости резания шероховатость поверхности уменьшается незначительно, так как образуется нарост металла. Нарост металла, возникающий на поверхности передней грани резца, влияет на микрогеометрию и структуру обрабатываемой поверхности, что объясняется его большим трением об обрабатываемую поверхность. Для уменьшения влияния нароста необходимо поверхности резца доводить, что уменьшает трение. Поскольку появление нароста связано с повышением температуры в зоне резания вследствие трения на поверхности контакта, можно, применив охлаждающе-смазочные жидкости, снизить температуру в зоне образования стружки и предотвратить образование нароста.

Смазочно-охлаждающие жидкости при механической обработке металлов выполняют в основном три физико-химических действия: смазочное, охлаждающее и смывающее.

Смазочное действие жидкости сводится к образованию смазочной пленки на поверхностях изделия и инструмента, участвующих в процессе обработки. Оно значительно понижает силы трения, вызывающие износ режущих кромок и образование нароста на инструменте.

Охлаждающее действие смазочно-охлаждающих жидкостей заключается в поглощении тепла, являющегося результатом работы резания; жидкость отводит тепло путем испарения и теплопередачи.

Смывающее действие смазочно-охлаждающей жидкости заключается в том, что она механически удаляет мелкие стружки и частицы обрабатываемого металла, засоряющие инструмент и изделие, и предотвращает прилипание частиц к поверхностям изделия и инструмента.

Такое разностороннее действие смазочно-охлаждающей жидкости при механической обработке позволяет уменьшить шероховатость обрабатываемой поверхности при ее применении.

При обработке тщательно доведенным инструментом шероховатость поверхности получается значительно меньшей, так как практикой доказано, что неровности режущей кромки инструмента переносятся на обрабатываемую поверхность в увеличенных размерах. По мере затупления режущей кромки инструмента шероховатость обрабатываемой поверхности увеличивается. Значительное ухудшение поверхности служит в практике основанием для замены инструмента.

Продольная шероховатость поверхности вызывается вибрацией технологической системы станок—деталь—инструмент, которая может передаваться от других вибрирующих станков и агрегатов через грунт, междуэтажные перекрытия и т. д. Поэтому фундаменты прецизионных станков должны быть усиленными и иметь изоляционные прокладки, а станки устанавливаться только в первом этаже. Вибрация системы может вызываться действием неуравновешенных масс вращающихся деталей, инструмента или частей станка, а также дефектами передач станка, заключающимися в плохо - собранных шестернях, некачественной сшивке ремней и др. Поэтому все вращающиеся части станков и приспособления, служащие Для крепления обрабатываемых деталей, тщательно балансируются. Ремни должны склеиваться, а резцы устанавливаться с небольшим вылетом.

Шероховатость поверхности напрямую влияет на характеристики детали и долговременность её работы. Практически любой элемент механизма связан с трением. В случае если детали при эксплуатации соприкасаются друг с другом, то качество их изготовления напрямую будет влиять на процесс износа и степень уплотнения.

Понятие качества поверхности и металла после обработки

В процессе работы с любым металлом на нём образуются дефекты, которые влияют на характеристики готового изделия. Любая неровность увеличивает коэффициент шероховатости. Определяется она двумя параметрами – высотой неровностей по десяти точкам (Rz) и средним арифметическим отклонением профиля (Ra).

Обозначение шероховатости поверхности

Механизм возникновения шероховатости

Дефекты могут возникать в процессе обработки поверхности как машинным способом, так и вручную. На уровень шероховатости может влиять несколько факторов:

- Качество инструмента и уровень его износа.

- Вибрации станка в случае машинной обработки, люфты, зазоры и т.д.

- Прилагаемые усилия, скорость вращения фрезы, наличие или отсутствие охлаждения и т.д.

- Механические свойства, как материала, так и инструмента.

Категории чистоты обработки металла

Классы шероховатости позволяют определить качество изделия и возможность его применения в той или иной сфере. Существуют следующие классы чистоты поверхности:

- Грубая – результат работы простым ручным инструментом или первичный этап машинной обработки. Грубые детали имеют явные неровности, которые видно невооружённым взглядом.

- Получистая – возникает при ручной обработке более точным инструментом или при чистовой машинной обработке. Визуально неровности будут едва заметны.

- Чистая – достичь такой поверхности можно при использовании инструмента для шлифовки, увидеть неровности при этом можно будет только с помощью специального оборудования.

- Очень чистая – эталонный класс обработки, когда неровности почти отсутствуют, достигается путём высокоточной шлифовки.

Классы шероховатости поверхности

Маркировка структуры поверхности

На чертежах обозначение шероховатости делается для всех поверхностей изделия, за исключение тех, шероховатость которых не обозначена требованиями. В конструкторской документации маркировка обозначается специальным значком, который имеет дополнительную полку и прочие уточнения. Если способ обработки не указывается, то на чертеже значок изображается без полки.

Правила нанесения знаков шероховатости на чертежах

Знаки для обозначения шероховатости поверхности в зависимости от вида её обработки

Основной знак

Основной значок, который соответствует стандартном условию нормирования шероховатости. Используется, когда метод образования шероховатости не регламентирован.

Обработка механическим способом

Данный знак применяется, когда поверхность получена в результате обработки механическим способом. Например, при шлифовке, обточке, полировке и т.д. В данном обозначении конкретный вид механического воздействия может не указываться.

Обозначение обработки литья или штамповки

Данное обозначение используют, когда поверхность получена без удаления слоя механической обработкой. Например, литьём или штамповкой. То, какие работы проводились с деталью также не указывается.

Примеры обозначения шероховатости поверхности

Для того чтобы понимать обозначение шероховатости поверхности на чертежах нужно рассмотреть несколько простых примеров:

Более подробную информацию об обозначениях можно найти в ГОСТе 2.309-73 .

Условные обозначения направлений неровностей поверхности

- √(=Ra1) – неровности направлены параллельно друг другу.

- √(⊥Ra1) – перпендикулярное направление.

- √(Х Ra1) – направления перекрещиваются.

- √(М Ra1) – произвольное направление.

- √(С Ra1) – кругообразное направление.

- √RRa1 – радиальное направление относительно центра поверхности.

- √PRa1 – неровности направлены хаотично.

Обозначения направления шероховатости поверхности на чертежах

Методы осуществления контроля

Оценивать шероховатость можно различными способами и на разных этапах. Наиболее доступным методом оценки является визуальный, однако он не даёт высокой точности, следовательно, специалистам приходится прибегать к другим методам. Для оценки применяют:

Существует две методики оценки:

- Поэлементная – в этом случае сравниваются отдельные показатели.

- Комплексная – готовое изделия сравнивают с эталоном.

Влияние шероховатостей на работу деталей

Слишком большое количество небольших дефектов детали может привести к следующим проблемам:

- Более быстрому износу деталей.

- Возможным дефектам при нанесении различных покрытий.

- Снижению жёсткости соединений.

- Ускоренному окислению и коррозии металла.

Какие параметры шероховатости существуют

Рассмотрим, что такое квалитеты и параметры шероховатости.

Квалитеты – это единая совокупность допусков, которые характеризуются постоянной точностью для всех размеров определённого диапазона. ГОСТ 2789-73 устанавливает 20 квалитетов.

Таблица параметров включает в себя следующие значения:

- Ra и Rz– показатели среднеарифметического отклонения профиля и высоты неровностей профиля.

- Rmax– наибольшая высота профиля.

- Sm – среднее значения шага неровностей.

- S – среднее значение шага местных выступов профиля.

- tp – относительная опорная длина профиля.

Как выбрать шероховатость

Для выбора нужного значения достаточно придерживаться простого алгоритма:

- Для деталей грубого исполнения, например, для сварочных работ могут иметь значение Ra5.

- В случае если требуется добиться плотного контакта прилегающих поверхностей оптимальными будут значения Ra3; 3.2.

- В случае с высоконагруженными механизмами, детали должны иметь минимальный уровень трения, например, в цилиндрах и герметичных соединениях нужно значение Ra 1,6; 0,8.

Опыт в сфере металлообработки более 30 лет. Закончил МГТУ им. Н. Баумана. Работал штамповщиком, станочником металлообработки, имею 5 разряд сварщика.

Читайте также: